如今,基于粉末床熔融工艺的钛合金增材制造技术在骨科植入物制造领域已走向了商业化阶段,无论是国际市场还是中国市场中都出现了多家获得审批上市钛合金增材制造骨科植入物产品,典型的产品包括脊椎融合器、髋臼杯。

除了钛合金材料,镁合金材料的骨科植入物应用(如螺钉或骨板)也是一个受到关注的领域,主要是因为镁合金是制造生物可吸收植入物的一种理想材料。但是,由于镁合金的高亲氧性、自燃风险等特性,使得基于粉末床熔融的镁合金增材制造充满挑战。研究人员正在开发新的合金设计、加工技术、粉末处理方法和增材制造策略,以实现镁合金在植入物增材制造中的有效应用。除了这些探索方向,熔融颗粒制造(FGF)、粘结剂喷射(BJ)这类3D打印与烧结相结合的间接增材制造技术,是镁合金增材制造的另一个研究方向。与基于粉末床熔融的增材制造技术相比,基于粘合剂烧结的增材制造技术能够生产中空甚至复杂的闭孔结构,且不需要脱粉,并且粘结剂可以保护镁粉不与空气接触,安全问题大大减轻。此外,烧结过程会产生均匀的微观结构,有利于材料的各向同性和均匀降解。

本期谷.专栏分享的即是一项围绕粘结剂熔融颗粒制造(FGF)的增材制造-3D打印技术制备Mg-6.3Gd镁合金骨支架结构的研究。相关文章以”Comparison between compression tested and simulated Mg-6.3Gd bone scaffolds produced by binder based additive manufacturing technique” 为题,发表在《Journal of Magnesium and Alloys》期刊。

▲ 论文链接:

https://www.sciencedirect.com/science/article/pii/S2213956723001652

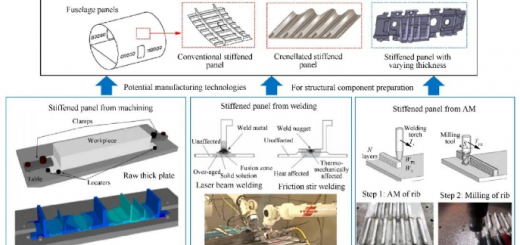

增材制造技术(additive manufacturing, AM)能够低成本、高效益地制造几何外形复杂的植入材料及器械,在生物医用领域内得到了快速发展和广泛应用。然而,对于可降解镁材料,传统的增材制造技术主要面临以下问题:(1)镁与氧高的亲和力,容易使其粉末颗粒在放热过程自发形成氧化层,氧化层作为颗粒之间的脆性连接很容易被破坏,导致力学性能的恶化;(2)未钝化的镁粉容易自燃,其加工和处理非常困难且危险;(3)镁的高蒸汽压特性所引发的烟雾会对激光束产生影响,增加了增材制造(类似激光粉末床融合)的技术难度。一般来说,除了基于粉末完全熔化的技术特点之外,烧结用于多种粉末固结技术,如金属注射成型(MIM)、熔融长丝制造(FFF)、熔融颗粒制造(FGF)、粘结剂喷射(BJ)等。与镁粉的熔化技术相比,基于粘合剂烧结的增材制造技术能够生产中空甚至复杂的闭孔结构,且不需要脱粉,并且粘结剂可以保护镁粉不与空气接触,安全问题大大减轻。此外,烧结过程会产生非常均匀的微观结构,有利于材料的各向同性和均匀降解。

最近,Helmholtz-Zentrum Hereon的Mohammad Marvi-Mashhadi教授和Regine Willumeit-Römer教授课题组基于粘结剂的3D打印方法,即熔融颗粒制造(FGF)技术,制备出形状复杂、开放多孔的Mg-6.3Gd骨支架。该支架具有良好的强度(51 MPa)和40%以上的开孔率。采用压缩测试获得的金属注射成型技术(MIM)所制备的参考材料数据,进行Abaqus/Explicit数值模拟建模,然后将3D打印骨支架材料的压缩测试性能与模拟结果进行比较,以验证建模策略的合理性。该模拟模型有望成为植入物全生命周期的数字孪生的组成部分,为特殊力学需求的植入材料发展提供支持。

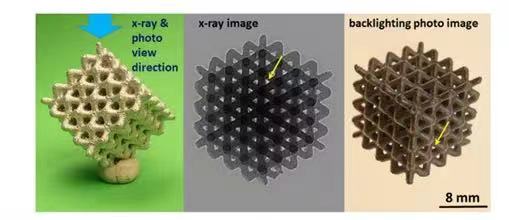

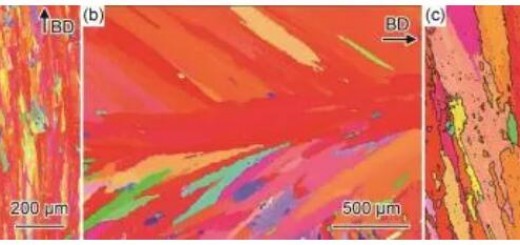

文章首先通过熔融颗粒制造的3D打印技术制备出Mg-6.3Gd骨支架样品(图1a),发现烧结后的试样获得了足够的收缩率(图1b),其微观结构的残余孔隙发生了闭合(图1c)。其中样品最大致密化的烧结时间为32h,接近理论最大值。致密化后的最大收缩率为20.2%、最小封闭残余孔隙率为2.4%、支架结构的开放孔隙率为40.6%。光镜图像中可以看到烧结骨支架的内部截面结构(图1b),特别是用红色箭头标记的打印孔洞,在烧结之后仍然可以保留。根据图2的x射线表征,支架中的对角通道中可见明亮的光亮(黄色箭头),说明烧结状态下所打印出的孔隙仍然是相互连接。此外,如图1c所示(见右上角和黄色箭头的放大区域),烧结后支架基体的微观结构中,存在典型显微闭孔结构。由于微观结构中的孔隙度(致密性)对材料的降解性能会产生负面影响,其含量应严格控制且应保持封闭从而减少过快的降解;而宏观的打印孔洞则可以提升细胞粘附性能,是骨支架材料的重要需求。因此,该研究的制备技术在骨支架中实现了较为理想的微观和宏观结构设计。

图1 FGF技术制备的Mg-6.3Gd支架试样(左侧为3D打印样品,右侧为烧结后的样品);(b)Mg-6.3Gd支架试样的光学显微镜图像。(c)Mg-6.3Gd支架试样的扫描电镜图像

图2 支架整体形貌(左)、x射线图像(中)和背光照片(右)中的通孔结构

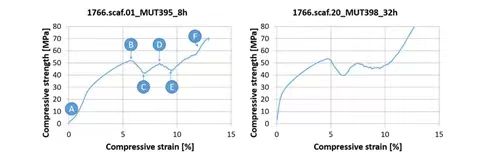

在Mg-6.3Gd骨支架样品的制备基础上,研究工作继续对烧结支架进行了压缩试验测试,结果如图3所示。从应力-应变曲线结果可知,尽管短烧结时间8h和长烧结时间32 h后样品的收缩率和残余孔隙率存在较小差异,但支架压缩时的力学行为并没有显著区别,使用中等烧时间16h时的结果也同样类似。该支架的最大抗压强度略低于51 MPa(位置B),然而,作者发现在第一个峰值(位置B)之前,应力-应变曲线存在两个阶段,类似于织构材料中典型的S形孪生曲线。但由于Mg-6.3G支架制备过程的烧结温度略高于固相温度,已接近液相温度,烧结后试样的冷却速度较慢,不会存在组织的各向异性和残余应力。为了揭示图3左图(烧结8h)中支架在A-F应变位置的宏观形态状况,研究工作对支架的压缩试验全过程进行了图像采集。通过图4中第一阶段A位置的支架形态,作者发现前期变形阶段的力学特性源于试样上下底板未完全平行。当试样进入第二阶段时,压缩曲线在25~30 MPa左右趋于平缓。当达到最大塑性变形后,支架结构中的一层支柱发生垮塌,荷载降至40~45 MPa(位置C),之后支架持续坍塌至失效。

图3 Mg-6.3Gd支架材料在638 ℃烧结8h(左)和32h(右)的压缩试验结果

图4 Mg-6.3Gd支架材料(638 ℃烧结8h)的压缩试验过程,其中图a-f的支架形态分别对应图3中的阶段数据。

在压缩试验的基础上,研究对应变10%以下的变形过程进行了数值模拟。预测结果表明,有限元模拟与支架初始力学行为相吻合,相近区域高达5%的应变内(图5)。证实该打印技术能够根据模拟模型,对几何形状复杂的支架进行性能的订制。此外,通过变形支架的Mises等效应力场分布(图6a),可观察到支架交联处的应力集中情况。在此变形阶段,通过等效塑性应变场(图6b)几乎观察不到该支架材料的塑性变形痕迹。值得注意的是,目前的应力-应变曲线模拟结果中,没有捕捉到5%应变后载荷的下降情况。这说明模拟过程中需引入局部损伤和断裂模型,尤其是交点处的高应力集中引发裂缝形成所导致支架的逐渐坍塌。

图5压缩试验过程中Mg-6.3Gd支架的应力-应变曲线(蓝色)和数值模拟(橙色)

图6 10%压缩应变下Mg-6.3Gd变形支架的(a)Mises等效应力场和(b)等效塑性应变场

综上所述,本研究围绕粘结剂熔融颗粒制造(FGF)的3D打印技术,制备出形状复杂的Mg-6.3Gd合金骨支架结构,证明以上手段对于医用镁金属植入材料及器械的制备具有普遍的适用性。该3D打印骨支架具有良好的强度和刚度,存在40%的孔隙率,并具备宏观结构上的打印通孔和微观结构上的烧结闭孔,其结构特性将有利于骨组织的修复和降解性能的维持。在10%的压缩应变范围内,应力较先集中在支架连接点的相交处,材料几乎不发生塑性变形,其整体应变的协调来源于弹性应变和宏观结构改变。此类研究在未来的发展将朝向更为精细的复杂几何形状,研究支架打印和烧结过程中的溶质原子、析出相等组织结构特征,通过实验和模拟相结合的方式,去进一步探索材料的生物降解性能。

来源:JMACCMg

论文引用信息:

Martin Wolff*, Mohammad Marvi-Mashhadi, Eshwara Nidadavolu, Henrik Lüneburg, Thomas Ebel, Regine Willumeit-Römer. Comparison between compression tested and simulated Mg-6.3Gd bone scaffolds produced by binder based additive manufacturing technique [J]. Journal of Magnesium and Alloys, 2023, 11(8): 2750-2762.

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷