以下文章来源于Advanced Powder Materials ,作者APM

根据2022年3月1日,国家药监局中国器审中心发布的《增材制造金属植入物理化性能均一性研究指导原则》,质量均一是为了确保在同一增材制造工艺参数下,植入物产品间及产品与设计预期的质量差异在可接受的偏差范围内。注册申请人需明确所评价或对比产品的典型性、一致性(如在成形室的不同位置、不同方向、不同批次等),并确定可接受的偏差范围。在性能研究中,注册申请人需对产品在化学成分、几何结构、显微组织、力学性能等方面的一致性进行评价或对比。具体包含:化学成分、尺寸、多孔结构、内部质量(缺陷、金属粉末残留等)、显微组织、表面质量(表面缺陷、表面粗糙度)、动静态力学性能(剪切性能、压缩性能、拉伸性能、弯曲性能、扭转性能)、耐腐蚀性和金属离子析出等。

近日,中南大学通过结合LPBF技术及N掺杂,显著提高了CoCrMoW合金的综合力学性能,对设计制备高性能生物医用CoCrMoW合金具有重要指导意义。

相关研究论文发表在Advanced Powder Materials 期刊。本期谷.专栏将对这一研究进行分享。

文章题目:Nitrogen-doping assisted local chemical heterogeneity and mechanical properties in CoCrMoW alloys manufactured via laser powder bed fusion

出版信息:Adv. Powder Mater. 3(2024)100217.

第一作者:蒋文婷

通信作者:倪颂,王丽,宋旼

「 3D科学谷Highlight 」

钴铬钼合金是一类重要的生物医用金属材料,被广泛应用于人工关节、口腔假体等骨科植入物的制造。然而,作为承力植入材料,该合金仍存在延展性不足、易断裂等问题。传统铸锻造工艺制备的钴铬钼合金晶粒粗大、ε-HCP相占比高,往往需要进行复杂的后处理调控,工艺繁琐,且难以满足生物医疗领域的个性化定制需求。本研究结合激光粉末床熔融技术(LPBF)及氮(N)掺杂工艺制备了不同掺N量的CoCrMoWNx(x=0,0.05,0.1和0.2 wt.%)合金,发现添加0.1 wt.% N的合金(0.1N合金)具有最佳综合力学性能(屈服强度~ 983 MPa,延伸率~ 19%)。LPBF快冷过程及N掺杂均有利于抑制γ→ε马氏体相变,减少了成型合金中层错与ε马氏体片层的数量和宽度。同时,N掺杂促进了Mo、W、Si元素沿胞状亚晶界(CBs)的偏析,0.1N合金中沿CBs析出富含Mo、W、Si的不连续细小颗粒,0.2N合金中沿CBs析出致密连续的(Mo,W)5Si3相。在LPBF成型过程中,非金属元素N、Si与金属元素Mo、W、Cr之间的负混合焓,以及快速凝固导致的Mo、W等高熔点元素沿CBs的偏析,共同作用于合金中化学异质结构的形成。0.1N合金中Mo、W、Si元素沿CBs偏析以及细小析出相的形成有利于提高合金强度,基体的纯FCC相使其保持良好的延伸率。然而,尽管0.2N合金基体为纯FCC相,但沿CBs析出的致密连续的(Mo,W)5Si3析出物,作为裂纹形核点及扩展通道,大大降低了合金的延伸率。本研究表明,利用不同元素之间的混合焓来设计材料中的化学异质结构,可实现合金的力学性能调控。

钴铬钼合金作为常见的骨科植入材料和口腔修复材料,既需要高强度也需要良好塑性,以防止使用过程中发生断裂而失效。通过添加合金元素实现固溶强化并稳定塑性较好的γ-FCC相是优化钴铬钼合金性能的重要途径。国内外研究表明,添加镍(Ni) 或者碳(C)元素可以有效提高材料的层错能,抑制ε-HCP相的生成,稳定塑性较好的γ-FCC相。但Ni元素具有生物毒性,易与体内蛋白质生成有毒化合物,引起人体过敏甚至是癌症。C元素也能稳定γ-FCC相,但容易形成硬脆的碳化物,不利于合金的耐腐蚀性和生物相容性。已有相关研究表明添加N元素不仅对生物体无害,而且由于N与Cr之间的强亲和力可有效稳定γ相,促进纳米级Cr2N沉淀的形成,有利于材料的强度和延展性,同时不影响合金的耐腐蚀性和生物相容性。LPBF技术可以满足生物医用材料的个性化定制需求,同时,其极快的冷却速度(105-106 K/s)有助于保留钴铬钼合金体系中的高温亚稳γ相。此外,LPBF过程中的非平衡凝固和极大温度梯度通常导致沿胞状亚晶界形成以元素偏析/析出相或位错为主的亚稳态晶胞结构,对合金性能产生显著影响。因此,研究N掺杂对LPBF成型CoCrMoW合金的元素分布、微观组织及力学性能的影响规律与作用机制具有重要意义。

(1)结合LPBF和N掺杂显著提高了CoCrMoW合金的综合力学性能。

(2)阐明了N掺杂促进 Mo、W、Si元素沿胞状亚晶界偏析及(Mo,W)5Si3析出相的形成机理。

(3)揭示了合金中化学异质结构的形成及其与力学性能演变的关联。

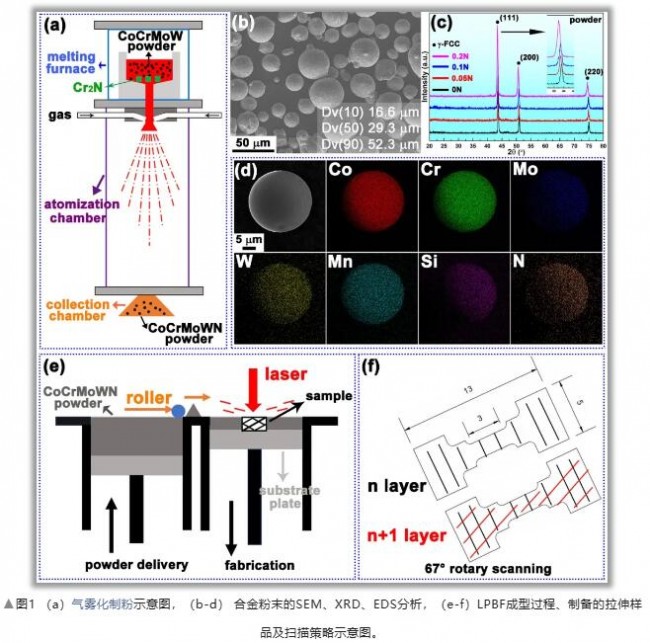

(1)制备方法

本研究采用气雾化技术制备不同掺N量的CoCrMoWNx(x=0,0.05,0.1和0.2 wt.%)合金粉末(图1a),粉末的球形度高,卫星粉少,平均颗粒大小约为30 μm(图1b)。XRD结果表明(图1c),不同N含量的合金粉末均由γ-FCC 相组成,没有检测到ε-HCP 相及其它析出相的衍射峰。LPBF成型过程、制备的拉伸样品及扫描策略如示意图1e和1f所示。

(2)力学性能

LPBF成型CoCrMoWNx合金的拉伸工程应力-应变曲线如图2a所示。未掺N 合金(0N合金)的屈服强度(YS)约为820 MPa,断裂延伸率(FE)约为 22 %;0.1N合金的YS增加到 983 MPa,FE约为 19 %;0.2N合金的YS急剧增加到 1190 MPa,同时FE显著下降至 4.2 %。通过对比主要相关文献中合金的力学性能(图2b),本研究中LPBF成型的CoCrMoWNx合金具有更好的强度-塑性组合。力学性能结果表明,掺N和LPBF相结合是改善CoCrMoW合金力学性能的有效途径,本研究中最佳N添加量为0.1 wt.%。

(3)显微组织

图3、图4的多尺度表征结果表明,N的加入抑制了层错的形成,且促进了Mo、W、Si元素向胞状亚晶界偏析。图3所示为LPBF成型0N和0.1N合金的ECC、HADDF-STEM、EDS表征结果,0N合金中存在大量层错(SF)及ε马氏体薄片,同时有极少量弥散分布的小尺寸析出相(图3a-g);0.1N合金中存在高密度层错,同时有大量细小析出相分布在胞状亚晶界,析出相富含Mo、W、Si元素且胞界上也有轻微的Mo、W、Si元素偏析(图3h-n)。图4所示为0.2N合金的ECC、HADDF-STEM、EDS及APT表征结果,呈现完全不同于0N、0.1N合金的微观结构特点。0.2N合金的胞状亚晶界更加清晰(图4a-c),形成了沿胞状亚晶界连续析出的(Mo,W)5Si3相(图4d-h),且合金中观察到更少的层错及ε马氏体薄片。APT结果表明Mo、W、Si和N元素在局部区域发生显著偏析(图4i)。

(4)N掺杂对合金层错能、析出行为及变形行为的影响

随N含量增加,合金的层错可能性(SFP)降低(图5a),说明掺N提高了合金的层错能,降低了层错密度。此外,尽管N在钴铬钼合金中的固溶度非常低,间隙N原子可通过形成纳米氮化物或短程有序结构阻碍位错滑移,抑制γ→ε马氏体相变。因此,N掺杂及LPBF过程的快速凝固均有助于稳定γ-FCC相。同时,N含量不同的CoCrMoWNx合金表现出不同的元素偏聚和析出行为(图5b)。当N的浓度≤0.1 wt. %时,Mo,W,Si元素沿胞状亚晶界发生轻微偏聚,局部区域析出富含Mo、W、Si的不连续细小颗粒;将N浓度提高到0.2 wt. %时,Mo、W、Si元素沿胞状亚晶界发生严重偏聚,并形成连续致密的(Mo,W)5Si3析出相。

在LPBF成型过程中,非金属元素N、Si与金属元素Mo、W、Cr之间的负混合焓,以及快速凝固导致的Mo、W等高熔点元素沿CBs的偏析,共同作用于合金中化学异质结构的形成,影响合金的变形行为。0.1N合金中Mo、W、Si元素沿CBs偏析以及细小析出相的形成有利于提高合金强度,基体的纯FCC相使其保持良好的延伸率。如图6a-f所示,合金在拉伸变形中发生大量马氏体相变协调变形。然而,尽管0.2N合金基体为纯FCC相,但沿CBs析出的致密连续的(Mo,W)5Si3析出物,作为裂纹形核点及扩展通道,大大降低了合金的延伸率(图6g-i)。

本研究通过结合LPBF技术及N掺杂,显著提高了CoCrMoW合金的综合力学性能。通过多尺度表征,分析了LPBF成型CoCrMoWNx合金的相组成、元素偏析及合金的变形行为,揭示了N掺杂引起的化学异质结构的形成、显微组织及力学性能的演变。首次在CoCr基合金中观察并表征了具有四方结构的(Mo,W)5Si3相,这对合金的力学性能有重要影响。研究结果对设计制备高性能生物医用CoCrMoW合金具有重要指导意义。

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷