根据3D科学谷的市场洞察,领先的公司已经将先进的人工智能解决方案集成到他们的工作流程中。例如,此前,富士康集团使用 NVIDIA 软件库和用于加速计算的 NVIDIA EGX 平台实施了 AI 对其产品组件和工具的自动高精度检测。

根据惠普3D打印软件杰出技术专家兼数字孪生小组负责人曾军博士,惠普的团队一直在根据第一性原理开发物理模拟引擎,通过实验传感和计量数据来校准这些物理模拟引擎,以便以制造过程的变化为基础,借助物理机器学习,一旦训练得当,就能看到数量级的加速,并且模型可以在笔记本电脑上运行,可以见的物理-ML机器学习提供的这种近乎实时的预测为许多新应用打开了大门。

Driven by AI, 3D printing will pave the way out to be the main stream through self-evolving. 在人工智能的驱动下,3D打印将通过自我进化成为主流制造技术。

3D科学谷创始人-Kitty Wang

▲ 人工智能用于3D打印缺陷控制-从数据到预测

▲ 人工智能用于3D打印缺陷控制-从数据到预测

© 3D科学谷白皮书

解决制约3D打印产业化方面有关产品质量的两个关键挑战:Predictability(质量的可预测性)与Repeatability(质量的可重复性)。如果离开这两个关键点的解决方案,单纯追求卖多少台设备是没有任何意义的。

惠普

尽管增材制造技术在实现批量定制化生产以及实现复杂设计方面独具魅力,但该技术在制造业中的应用仍受到诸多阻力,不利因素包括:速度和最终零件的质量或需要进一步的投资才能匹配该技术,企业出于财务方面的考虑等。但人工智能技术在增材制造设计、工艺开发、质量控制、材料开发等关键领域激发增材制造技术的潜能,推动该技术在生产中的应用。

增材制造设计的复杂性与众多因素相互依存,如材料质量将影响零件性能,从而影响设计决策;生产参数将影响质量保证,而质量保证要求将反映在那些设计决策中……等等。

面对如此巨大的设计复杂性,业界更加应当思考的问题不是如何在增材制造中利用AI,而是如果没有AI 驱动的设计、生产、质量保证流程,仅凭人类设计师和工程师的力量,我们还能不能利用好增材制造技术在提高产品性能、加速创新等方面的优势。

物理信息机器学习 (physics-ML) 的开放生态系统促进了AI工程应用的创新。物理信息机器学习将控制给定数据集的物理定律知识嵌入到学习过程中。这使科学家能够利用先前的知识来帮助训练神经网络,使其更具通用性和效率。

然而,由于物理-ML机器学习是一个不断发展的研究领域,领域专家需要一个更好的起点来了解它如何应用于他们的实际用例。英伟达NVIDIA Modulus 是一个开源框架,使用简单的Python接口构建、训练和微调物理-ML机器学习模型,提供了参考应用程序来满足需求。在这方面,HP-惠普数字孪生团队发现 NVIDIA Modulus 是一个理想的开放式创新平台,可以贡献他们的工作来支持和与更广泛的制造业社区合作。

Highlight- PIML

物理信息机器学习(Physics-Informed Machine Learning,简称PIML)是一种将物理学的先验知识与数据驱动的机器学习模型相结合的方法。这种方法能够有效地缓解训练数据短缺的问题,提高模型的泛化能力,并确保结果的物理合理性。PIML在多个领域,如计算流体动力学、结构力学和计算化学等,都展现出了其强大的应用潜力。物理信息神经网络(Physics-Informed Neural Networks,简称PINN)作为PIML的一个重要分支,通过将物理定律以偏微分方程(PDEs)的形式编码到神经网络的损失函数中,使得网络在训练过程中不仅需要拟合数据,还需要满足物理规律。PINN模型通常由深度神经网络构成,其特点在于损失函数中加入了物理信息项,例如在流体动力学中可能会使用Navier-Stokes方程作为物理信息。

构建PINN模型的步骤主要包括:

- 明确问题域和相应的物理定律。

- 设计合适的神经网络架构。

- 准备数据集,尽管PINN对数据依赖性较小,但数据对于模型训练仍然重要。

- 定义损失函数,通常包含数据误差项和物理信息误差项。

- 使用优化算法训练模型,最小化整体损失。

- 对模型进行验证和测试,确保其泛化能力和符合物理定律。

- 调整超参数和网络结构以优化模型表现。

- 解释模型预测并将其应用于实际问题。

PINN与传统机器学习模型的主要区别在于,PINN在训练过程中融合了物理约束,这使得它们在数据较少或存在噪声的情况下依然能够给出符合物理直觉的预测。此外,PINN的泛化能力更强,特别适用于可以被明确物理定律描述的科学计算和工程问题。

NVIDIA Modulus是一个基于物理的机器学习框架,它支持构建、训练和微调物理系统的深度学习模型,也称为物理ML模型。Modulus支持包括图神经网络(GNN)和递归神经网络(RNN)在内的新网络架构,并通过开源协作促进研究开发成企业级解决方案。

PIML的研究领域正在迅速发展,涵盖了从替代模型模拟、数据驱动的PDE求解器、物理模型的参数化、降维模型到知识发现等多个方面。PIML中的物理知识包括经典力学、对称性和不变量、偏微分方程的数值方法和Koopman理论等,这些知识可以通过数据增强、神经网络架构设计和物理信息优化等方法整合到机器学习模型中。

总之,PIML和PINN为解决传统科学计算和工程问题提供了一种新的视角和工具,它们通过结合物理知识和数据驱动学习,提高了模型的预测准确性和泛化能力。随着研究的深入和开源工具的发展,PIML的应用前景将更加广阔。

传统高保真物理模拟工作流程计算量大,一次设计迭代通常需要数小时到数天才能完成。使用低保真、降阶模型会严重限制设计探索。物理-ML机器学习替代模型提供高保真仿真并补充数值求解器,使设计迭代速度提高几个数量级。

例如,现在可以使用物理-ML机器学习替代模型对产品设计的可制造性进行即时反馈,并通过大型设计空间进行自动设计筛选以优化功能和产量。可以使用数值求解器更详细地模拟筛选后的设计。这些AI模型还使产品设计团队能够使用他们之前的模拟数据库作为真实数据的来源。

如今,不同的工程部门负责产品设计和产品制造,产品设计针对功能属性进行优化,而产品制造针对产量进行优化。针对两者进行优化的最终产品设计需要这两个工程部门之间进行多次迭代,这可能需要数周到数月的时间。这是新产品推出的一个重大瓶颈。

突破速度约束,3D科学谷了解到惠普正在为其Metal Jet金属3D打印技术开发数字孪生,使工艺工程师能够预测并优化设计参数和工艺控制参数,以提高零件质量和制造产量。

图表显示了金属喷射打印的不同阶段:金属粉末铺粉、粘结剂喷射、生坯、脱壳、烧结、冷却、精加工。下面的两张照片显示了 HP Metal Jet 的输入和输出。

▲ 图 1. 模拟 HP Metal Jet 打印中复杂的金属烧结过程对于优化产量至关重要

▲ 图 1. 模拟 HP Metal Jet 打印中复杂的金属烧结过程对于优化产量至关重要

© HP-惠普

例如,作为HP数字孪生工作的一部分,惠普团队通过应用物理-ML机器学习开发了 Virtual Foundry Graphnet 模型,以显著加速预测金属粉末材料相变的计算。这种经过训练的替代模型已实现了数量级的加速,从而能够近乎实时、高保真地模拟金属烧结过程。

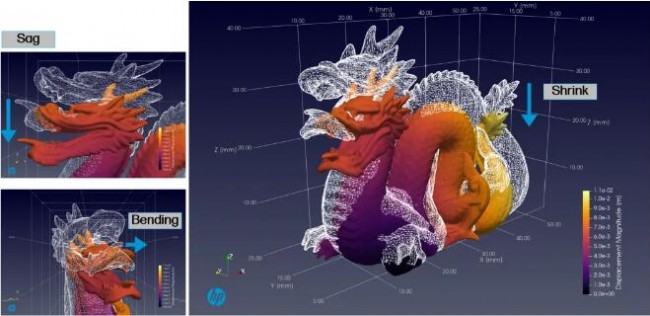

Virtual Foundry Graphnet 还证明了此类 AI 替代模型可应用于具有不同几何复杂性和不同工艺参数配置的设计。例如,通过带有网格叠加的龙模型,显示了由于体积收缩、重力下垂、塌陷、弯曲和摩擦效应等导致的工艺引起的扭曲。

© HP-惠普

图 2 中的斯坦福龙测试模型强调了模拟的必要性,这种模拟可以考虑计算材料工程和制造过程物理学,以准确预测制造过程引起的最终部件的几何变形。

HP Digital Twin 数字孪生团队相信开源社区在加速物理-ML机器学习的发展和扩展其应用方面发挥着重要作用。NVIDIA Modulus 提供了一个出色的平台来帮助和支持这样的开源社区。通过 NVIDIA Modulus 平台开源 Virtual Foundry Graphnet,HP 3D打印已加入物理-ML 开源社区。不过,物理-ML机器学习及其在实际材料工程问题中的应用仍处于工业应用的早期阶段,还需要进行更多研究以将这些方法扩展到各种用例。

借助 Virtual Foundry Graphnet 等物理-ML 模型,工程师可以进行功能产量协同设计,并大大加快上市时间。目前,3D科学谷了解到HP的工艺物理模拟软件 Digital Sintering 已部署到 HP Metal Jet实际应用场景中,以改善制造结果。通过数字烧结生成改进的设计,可补偿制造过程引起的零件变形。

两张图片显示了经过物理制造过程后由数字烧结生成的设计,该设计生产出具有几何精度的制造金属物体。

© HP-惠普

运行训练有素的金属烧结推理引擎只需几秒钟即可获得最终的烧结变形值。图 4 显示了一个 63 毫米的测试部件,最大节点误差在 2% 以内。完整的烧结周期大约需要 4 个小时。案例中通过物理-ML机器学习预测与物理模拟生成的预测之间的平均差异为 0.3 毫米。

总体来说,物理-ML机器学习处于近实时模拟工作流程的前沿,惠普3D打印的物理-ML机器学习创新(例如 Virtual Foundry Graphnet)展示了AI的强大功能,可以大大加速模拟工作流程,在几秒钟内提供制造过程结果的预测。

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文