根据3D科学谷,铝合金在增材制造过程中的开裂问题是一个复杂且具有挑战性的课题。铝合金由于其较高的激光反射率和热导率,以及合金化程度高和结晶范围广的特性,在激光和电子束增材成形过程中容易产生热裂倾向、元素烧损和蒸发,形成大量孔隙和夹杂,导致成形稳定性和可重复性降低。

“ 3D Science Valley 白皮书 图文解析

”

上海交通大学特种材料研究所联合上海船舶动力创新中心有限公司成功开发了激光粉末床熔化成形Al-Cu-Mg合金的成形工艺图谱,并提出了一种快速简易的筛选方法,以指导高致密、无裂纹铝合金的增材制造工艺选择。这项研究不仅增进了对增材制造过程中缺陷形成机理的理解,也为实际制造提供了重要的工艺指导。

本期3D科学谷的谷专栏将针对这一研究进展做特别分享。

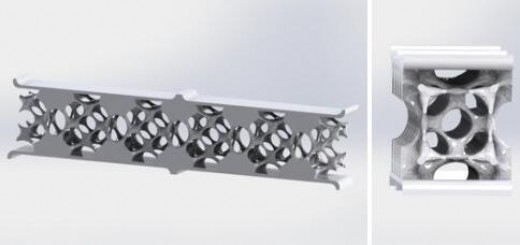

铝合金是常用结构件材料之一,其中2系Al-Cu-Mg合金因具有密度低、比强度和比刚度高、塑性好、导热性优异等特点,已成为实现高端关键装备结构轻量化的首选材料,在航空航天和船舶装备领域具有广阔的应用前景。然而Al-Cu-Mg合金由于较低的激光吸收率和宽的凝固温度区间,使其在增材制造过程中易产生热裂等缺陷而难以制造,需要对工艺参数与缺陷演化的关系进行进一步的研究。

针对此问题,近日上海交通大学特种材料研究所联合上海船舶动力创新中心有限公司,共同开展船舶发动机铝合金增材制造技术研究,针对不同激光工艺条件下Al-Cu-Mg合金的缺陷演变过程开展工作,揭示裂纹形成机理及工艺参数对缺陷的影响机制,为船用发动机铝合金构构件增材制造应用奠定基础。相关研究成果以“Relationship between process parameters and defects in laser powder bed fusion additive manufacturing of crack-sensitive Al-Cu-Mg alloy” 为题在冶金领域高水平期刊Metallurgical and Materials Transactions A发表。上海船舶动力创新中心有限公司孙腾腾博士和上海交大硕士生王子谦为共同一作;王洪泽副教授和吴一副教授为共同通讯作者;共同作者还包括博士生魏强龙、本科生王诗淼、之江实验室孔令雨、姜红建、上海交大汪明亮副研究员、唐梓珏助理研究员、孙华助理研究员与王浩伟讲席教授。

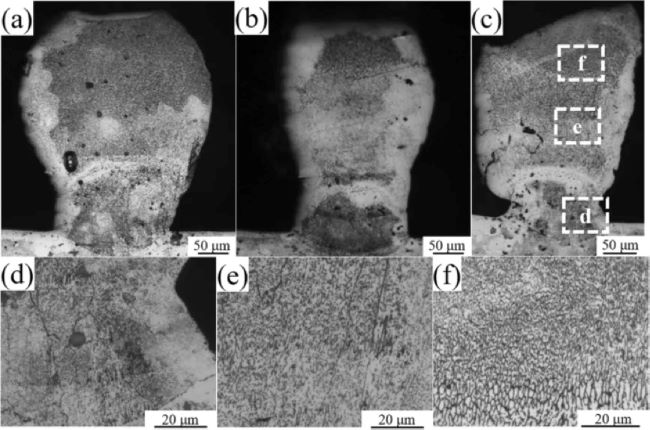

研究人员通过不同工艺参数组合(激光功率、扫描速度、扫描道次间距等)下的单道单层沉积实验验证了工艺参数对熔池形貌以及凝固裂纹萌生过程的影响,同时发现激光功率对熔池尺寸的影响相较于扫描速度更强。结合单道多层沉积实验结果发现沿材料沉积方向的Al-Cu-Mg合金组织可以大致划分为靠近基板附近的细柱状晶区域,中部的粗大柱状晶区域和顶部的细等轴晶区域,这与多层沉积过程中不同位置的冷却速度差异高度相关。

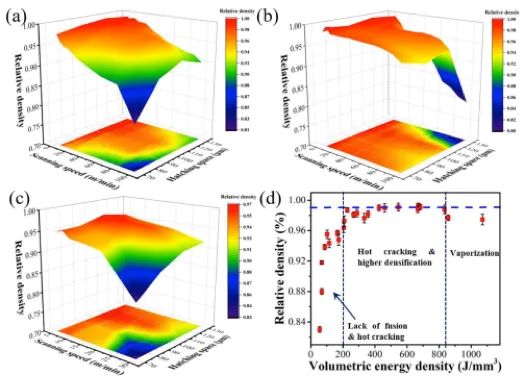

通过对多道多层沉积制备的块状样品进行成形缺陷表征,确定了激光粉末床熔化成形Al-Cu-Mg合金的缺陷演变过程,明确该类合金中的缺陷主要为形状不规则未熔合孔洞,形状规则、尺寸细小的气孔,尺寸为几十微米的熔体补缩不足短裂纹以及从数百微米到几毫米长的凝固收缩长裂纹。同时以体积能量密度、试样相对密度为标准对成形质量和工艺参数之间的映射关系进行总结,发现在426~681J/mm3的能量密度下样品具有最好的成形质量。

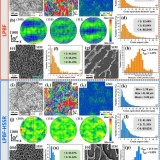

本研究通过对各类缺陷的形成过程进行深入讨论分析,最终成功获得激光粉末床熔化成形Al-Cu-Mg合金的成形工艺图谱,给出了针对不同激光功率、扫描速度、扫描道次间距的工艺参数组合与缺陷演化的快速简易筛选方法,可有效指导高致密、无裂纹铝合金的增材制造工艺选择。

▲图4: Al-Cu-Mg合金激光粉末床增材制造成形工艺图谱

▲图4: Al-Cu-Mg合金激光粉末床增材制造成形工艺图谱

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷