以下文章来源于中国有色金属学报 ,作者中国有色金属学报

根据3D科学谷的市场观察,增材制造技术在叶片修复领域,尤其是单晶涡轮叶片的修复,面临着一系列挑战,高性能单晶增材修复需要确定合适的工艺窗口,以兼顾柱晶定向生长(无杂晶)、无裂纹和致密成形(孔隙率低)三个条件,这使得增材工艺窗口较窄。例如,较小的激光功率、较大的扫描速度和较低的预热温度有利于促进单晶定向生长,但如果激光功率太小、扫描速度太快则难以成形,而基板过冷则会增大热裂纹趋势。其中,单晶涡轮叶片的修复需要保持其单晶结构,以满足高温下的力学性能要求。增材制造过程中极易形成杂晶,这会显著恶化单晶高温合金的高温力学性能。增材制造过程中可能会出现热裂纹、气孔等冶金缺陷,这些缺陷会直接影响修复区的质量和性能。热裂纹通常发生于凝固末期残留液相薄膜的区域,液相薄膜两侧存在拉应力时导致液膜处发生撕裂并形成裂纹。增材制造后的热处理制度设计是另一大挑战,需要调控析出相形貌和尺寸,恢复力学性能。这包括修复前对长期服役组织退化的叶片开展热处理,以及修复后对增材成形区域开展热处理。涡轮叶片具有复杂的气膜冷却结构,不同区域的服役环境相差较大,致使退化组织存在区域性差异,这增加了热处理的复杂性。

增材制造过程中的快速凝固模型、组织演化过程等应用基础研究深度不足,微区温度场难以精确控制,这些都是增材制造单晶叶片面临的严峻挑战。

近日,西安交通大学陈凯教授团队的研究为激光增材制造技术应用于单晶镍基高温合金涡轮叶片的榫头修复与提性延寿提供了实验支撑。借助中国有色金属学报的分享,本期3D科学谷与谷友共同领略关于这一领域的研究发现。

3D科学谷洞察

增材制造样品之所以具有更高的硬度,一方面是因为其γʹ强化相尺寸较小,导致位错以强耦合机制为主,临界分切应力较高;另一方面是因为在制造过程中累积了高密度的位错,这些位错在塑性变形过程中提供了额外的加工硬化。这两个因素共同作用,使得增材制造样品的硬度显著高于传统铸造样品。”

单晶镍基高温合金具有优异的高温力学性能,被广泛应用于制备航空发动机的高压涡轮叶片。涡轮叶片的榫头部位作为叶片与涡轮叶盘的连接处,易在与叶盘接触位置发生相对滑动而产生磨损,影响叶片服役寿命。一旦在榫头部位检查出上述服役损伤,往往需要更换整个叶片。考虑到单晶镍基高温合金涡轮叶片从铸造、加工再到终检过程的成品率较低,长久以来因更换涡轮叶片产生的维修费用占航空发动机总体的保养费用比例一直居高不下。因此,亟需发展涡轮叶片榫头的修复技术以恢复甚至提高其耐磨性能。

本文利用激光增材制造技术成功制备出了单晶镍基高温合金SRR99,结合榫头的实际服役情况,设计了服役温度退火热处理方案,并运用多种先进表征技术对比研究了单晶镍基高温合金的熔覆区与铸造基材的微观组织、硬度与摩擦因数,该结果为激光增材制造技术应用于单晶镍基高温合金涡轮叶片的榫头修复与提性延寿提供了实验支撑。

利用增材制造技术实现了SRR99单晶镍基高温合金样品制备,并针对性的设计了服役温度下的退火工艺,结果表明增材制造样品在服役温度下仍具有良好组织稳定性。通过划痕实验,证明了增材制造样品相比传统铸造样品具有更低的摩擦因数,且经服役温度退火后依旧保持。

该工作所研究的激光增材制造单晶镍基高温合金试样采用定向能量沉积技术制备,增材制造样品的EBSD反极图如图1所示,图中虚线代表熔合线。由图1(a)中的EBSD反极图可知,增材制造样品中不存在杂晶且在Z方向保持[001]取向,表明样品具有良好的单晶性。由图1(b)可知,增材制造样品熔覆区中的KAM比热影响区高,表明熔覆区具有更高的几何必需位错密度。

图1 增材制造样品的EBSD表征图与取向差分析:(a) Z方向反极图;(b) KAM图;(c) 线取向差分布图

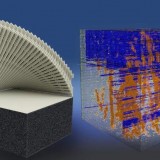

为研究增材制造单晶镍基高温合金样品的组织稳定性,作者利用马弗炉在榫头服役温度(650 ℃)下进行退火,保温时间分别为50 h和100 h。图2(a)~(d)所示分别为传统铸造样品、增材制造样品与经服役温度退火后增材制造样品的微观组织。由图2(a)可知,传统铸造样品的γʹ强化相分布均匀且形貌呈规则的立方状,尺寸约为400 nm。相比之下增材制造样品(图2(b))中则有着更为细小的γʹ强化相,尺寸约70 nm,形貌趋近于球形。对比这四张图后可发现,增材制造样品和经服役温度退火不同时长后增材制造样品中γʹ强化相的尺寸均显著小于传统铸造样品。即使在650 ℃下保温50 h和100 h后,样品中γʹ强化相的尺寸与增材制造样品相比没有产生明显变化。因此,该结果证明增材制造样品的微观组织在650 ℃服役温度下拥有优异的稳定性。

图2 传统铸造样品、增材制造样品与经服役温度退火后增材制造样品的微观组织与γʹ强化相尺寸统计图:(a) 传统铸造样品;(b) 增材制造样品;(c) 650 ℃下退火50 h的增材制造样品;(d) 650 ℃下退火100 h的增材制造样品

图2 传统铸造样品、增材制造样品与经服役温度退火后增材制造样品的微观组织与γʹ强化相尺寸统计图:(a) 传统铸造样品;(b) 增材制造样品;(c) 650 ℃下退火50 h的增材制造样品;(d) 650 ℃下退火100 h的增材制造样品

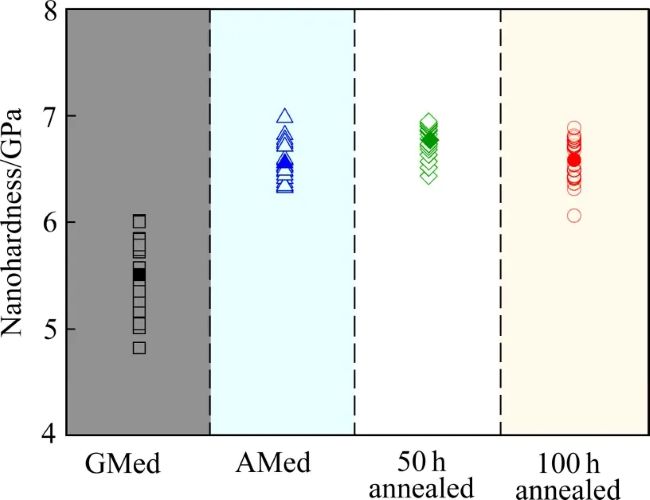

硬度是影响材料耐磨性能的重要参数,硬度的提升会使材料磨损体积降低。材料的硬度数据由多场耦合纳米力学测试仪Ti 950 Triboindenter测试获得,采用 Berkovich 压头在7000 μN载荷下保载15 s,统计20组硬度数据。硬度数据的结果如图3所示,增材制造样品的硬度相比传统铸造样品提高了23%左右,且其硬度数据分布离散性较传统铸造样品低。同时,也能观察到经过650 ℃分别保温50 h和100 h的增材制造样品的硬度与增材制造样品硬度相差不大,且均显著高于传统铸造样品。

作者认为增材制造样品硬度高的特点可能归因于其独特的微观组织。首先,γʹ强化相尺寸的改变会影响材料的硬度。考虑到位错切过γʹ强化相可以分为强耦合和弱耦合两种机制,对应的临界分切应力分别为Δτstrong与Δτweak。通常情况下,随着γʹ强化相平均尺寸的增加,主要的强化机制会从弱耦合转变为强耦合,经过计算在SRR99单晶高温合金中强化机制转变的临界γʹ强化相尺寸约为25 nm。考虑到增材制造与铸造镍基单晶高温合金的强化相尺寸均大于该临界尺寸,因此,对于SRR99单晶镍基高温合金,位错切过γʹ强化相的方式均以强耦合机制为主,且随着强化相尺寸增大,其临界分切应力逐渐降低,材料的屈服强度与硬度也相应降低。由此可见,拥有更小γʹ强化相尺寸的增材制造样品具有比传统铸造样品更高的强度与硬度。其次,位错密度也会影响材料的硬度。激光增材制造过程中循环的热输入会促使微观组织中累积高密度的位错,如图1(b)所示。高密度位错会在塑性变形过程中提供额外的加工硬化,提升材料的硬度。

图3 传统铸造样品、增材制造样品与经服役温度退火后增材制造样品的硬度统计

图3 传统铸造样品、增材制造样品与经服役温度退火后增材制造样品的硬度统计

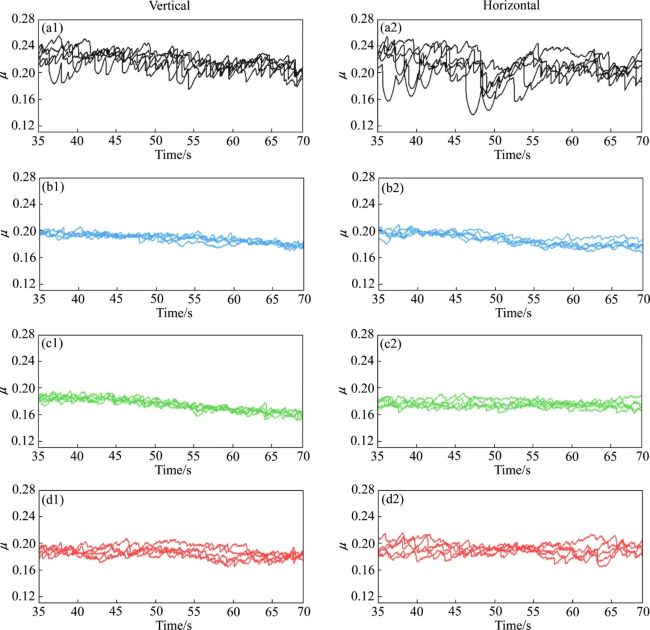

纳米划痕数据由Ti 950 Triboindenter表征获得,其恒定载荷和速度分别设置为3000 μN和0.4 μm/s,划痕长度16 μm,为确保数据结果的准确和全面性,分别沿着垂直于<001>枝晶生长方向和平行于<001>枝晶生长方向各进行5组划痕实验,结果如图4所示。图4分别为传统铸造样品、增材制造样品与经服役温度退火后(650 ℃, 50 h、650 ℃, 100 h)增材制造样品的摩擦因数测量结果。其中,图 4(a1)~(d1)为垂直于枝晶方向的摩擦因数,图 4(a2)~(d2)为平行于枝晶方向的摩擦因数。经计算,传统铸造样品相比增材制造样品以及经过服役温度退火的增材制造样品均显示出了更高的摩擦因数,且摩擦因数数值呈现离散性大的特点。另外,不论在垂直还是平行于枝晶方向上,增材制造样品相比于传统铸造样品均降低了10%左右。对于在650 ℃下经过50 h与100 h退火处理的增材制造样品,其摩擦因数相比传统铸造样品降低了9.2%~13.4%。

摩擦因数与材料在磨损过程中承受的摩擦阻力大小呈反比关系,常被用于评估材料的微观耐磨性能,摩擦因数的降低往往伴随着材料耐磨性能的提高与磨损体积的降低。增材制造样品与经过服役温度退火后增材制造样品的硬度均高于传统铸造样品20%以上,这对应了增材制造样品在磨损过程中的磨损体积更小,也与增材制造样品表现出更低的摩擦因数的结果相契合。此外较大的磨损体积往往伴随磨损过程中随机形成更多的磨粒,在大量的磨粒以及硬度分布的不均匀的共同作用下使得传统铸造样品的摩擦因数具有更高离散性。

图4 传统铸造样品、增材制造样品与经服役温度退火的增材制造样品的摩擦因数测量结果图:(a1), (a2) 传统铸造样品;(b1), (b2) 增材制造样品;(c1), (c2) 650 ℃下退火50 h的增材制造样品;(d1), (d2) 650 ℃下退火100 h的增材制造样品

图4 传统铸造样品、增材制造样品与经服役温度退火的增材制造样品的摩擦因数测量结果图:(a1), (a2) 传统铸造样品;(b1), (b2) 增材制造样品;(c1), (c2) 650 ℃下退火50 h的增材制造样品;(d1), (d2) 650 ℃下退火100 h的增材制造样品

(1) 以单晶镍基高温合金 SRR99 为基材,通过激光增材制造方法制备出单晶性好、杂晶率低的单晶镍基高温合金样品,证明在榫头修复过程中保持单晶性的可行性;

(2) 激光增材制造工艺具有温度梯度高,冷却速率大的特点,增材制造样品的位错密度高、γʹ强化相尺寸小,且其硬度相比传统铸造样品提升了23%左右;

(3) 纳米划痕实验结果表明,增材制造样品的摩擦因数相比传统铸造样品降低了10%左右,且摩擦因数的数值分布相对传统铸造样品的离散性更小;

(4) 增材制造样品经过(650 ℃, 50 h)与(650 ℃, 100 h)退火后,γʹ强化相未发生粗化,硬度、摩擦因数也几乎与增材制造样品保持一致,表明增材制造样品具有优良的组织稳定性和耐磨性能。

西安交通大学陈凯教授团队主要从事镍基高温合金3D打印与应力/组织调控、高温合金叶片热处理与修复技术开发、同步辐射微束衍射表征技术软硬件开发以及全固态电解质微观结构演化与性能优化等方面的研究。陈凯教授2012年入选国家级青年人才,2024年被选为陕西省材料及热处理学会理事长,曾主持国家自然科学基金、两机专项课题,并在Science、Advanced Materials等国际知名杂志发表SCI论文80篇。

来源

中国有色金属学报 l

西安交通大学陈凯教授团队:增材制造单晶镍基高温合金微观组织、热稳定性及耐磨性能 | 《中国有色金属学报》重点推荐文章

Citation

任晨宇, 林思聪, 陈凯, 张丹利, 周光妮, 梁晓晴, 罗思海, 何卫锋. 增材制造单晶镍基高温合金微观组织、热稳定性及耐磨性能[J]. 中国有色金属学报, 2024, 34(9): 3002-3012.

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷