根据3D科学谷的市场观察,随着陶瓷增材制造技术与材料技术的继续发展,基于光固化、粘结剂喷射、材料挤出3D打印技术、激光加工的应用将得到不同程度的加强,应用领域预计将扩展至汽车、牙科、能源、电子等更多领域。

根据SmarTech题为“2017-2028 年陶瓷增材制造市场”的报告预测,在最终用途零部件生产的强劲复合年增长率的推动下,陶瓷 3D 打印市场在2028年预计将产生超过 36 亿美元的收入。

本期,通过节选近期国内在陶瓷方面的实践与研究的多个闪光点,3D科学谷与谷友一起来领略的这一领域的研究近况。

“ 3D Science Valley 白皮书 图文解析

”

“陶瓷材料具有高硬度、耐高温、耐腐蚀和良好的电绝缘性等特性,3D打印技术可以充分发挥陶瓷这些特性,制造出性能优异的部件。”

3D科学谷发现

3D Science Valley Discovery国内的研究进展表明3D打印技术在制造复杂结构、高性能材料方面的巨大潜力,特别是在环境治理、高温材料、隔热材料的陶瓷制造领域的应用。通过优化材料配方和3D打印工艺,可以显著提高制品的性能和应用范围。

Insights that make better life

刘月明1董浩霖1刘鹏1杨现锋1赵巍2谢志鹏3

1. 长沙理工大学材料科学与工程学院2. 天津城建大学材料科学与工程学院3. 清华大学新型陶瓷与精细工艺国家重点实验室

摘要:

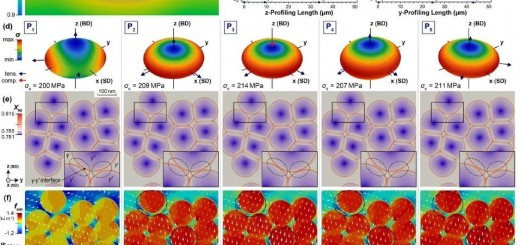

采用基于螺杆挤出的熔融沉积成型方法结合两步脱脂工艺增材制造了PZT压电陶瓷,研究了固相含量对耗材流变性质、密度和收缩率的影响,以87%(质量分数)耗材为主,观察了显微形貌并测试了电学性能。结果表明,制备的高固相低黏度打印混合料呈现典型的剪切变稀流变学性质,具有优异的打印性能,成功打印了壁厚1 mm的环形阵列、阵元间距为0.25 mm的矩形阵列和30°倾角的环形薄壁生坯样品,且PZT陶瓷样品层间结合良好,成功制备了无支撑球壳结构的PZT陶瓷样品。随着固相含量的增加,PZT陶瓷的密度随之升高,固相含量为87%时,PZT陶瓷的密度为7.82 g/cm3,压电常数d33达到316 pC/N,为制备复杂结构的PZT压电陶瓷提供了新的思路。

![]() SiO2/g-C3N4复合材料的

SiO2/g-C3N4复合材料的

3D打印制备及对染料废水的处理性能

赵文璞1赵晓东1季惠明1马元良2马生花2沈铸睿3

1.天津大学材料科学与工程学院,先进陶瓷与加工技术教育部重点实验室2. 青海民族大学物理与电子信息工程学院3. 南开大学材料科学与工程学院

摘要:

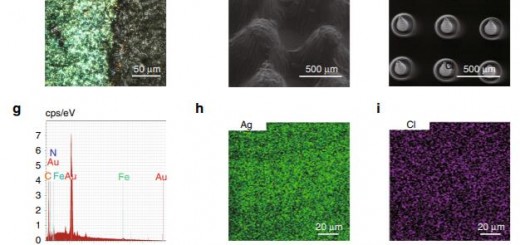

使用直写型3D打印的方式制备了高比表面积与多孔结构的SiO2/g-C3N4复合气凝胶材料,并对材料的微观形貌、多孔结构进行了表征,测试了其对于模拟溶液中高浓度罗丹明B(RhB)的吸附及催化降解性能。研究结果表明,3D打印SiO2块体气凝胶比表面积达482.1 m2/g,具备孔隙体积为1.195 cm3/g的纳米多孔结构,对RhB具有好的吸附性能。经g-C3N4修饰所得的SiO2/g-C3N4复合气凝胶材料孔结构与比表面积变化不大,除仍保持较高的吸附性能外,在紫外光照下对RhB(100 mg/L)的去除率可达99%以上。经5次循环测试后SiO2/g-C3N4复合气凝胶对RhB的去除率仍达92.98%,相比之下3D打印SiO2气凝胶仅为55.75%。机理分析表明,复合材料中的g-C3N4可吸收光能并生成光生电子空穴对,其与H2O和O2作用产生氧化活性物质超氧自由基,最终均参与光催化氧化还原反应中对RhB大分子的催化氧化降解。3D打印结构具有的高比表面积实现了催化剂与RhB大分子较大的反应接触面积,提高了复合材料的光催化降解效率及循环稳定性。

吴海荣、张亚婷、刘宝昌、张文奇、张润凯

北京新风航天装备有限公司

摘要:

课题组应用光固化增材制造技术制备了具有485μm微孔、32.84%孔隙率的Al2O3陶瓷基体,并通过压力浸渗工艺将铝硅耗散剂致密地填充至陶瓷基体的微孔中,形成了Al2O3陶瓷发汗结构。

研究结果表明:光固化增材制造成形的Al2O3陶瓷弯曲强度不小于216 MPa,弯曲模量不小于273 GPa,具有良好的力学承载能力;AlSi耗散剂与Al2O3陶瓷基体间存在界面反应,使得耗散剂致密地填充至陶瓷基体的微孔中;烧蚀过程中AlSi耗散剂从基体微孔中溢出并液化、气化,对于基体具有优异的保护作用,可以实现结构件1 800℃以上的烧蚀维形。

彭小晋1,2,3聂光临1,2黄玲艳1,2刘一军1,2戴英3

1.蒙娜丽莎集团股份有限公司2. 广东省大尺寸陶瓷薄板企业重点实验室3. 武汉理工大学材料科学与工程学院

摘要:

光固化3D打印技术作为一种新型的陶瓷增材制造技术,为陶瓷零件的制备提供了新的方法,可以制备出高精度、高表面光洁度的复杂形状陶瓷零部件,已经受到了国内外广泛的关注。笔者主要介绍了光固化3D打印陶瓷技术的基本原理和发展现状,详细介绍了光固化3D打印技术在氧化铝、氧化锆和氮化硅的陶瓷材料领域的应用现状,并对今后陶瓷材料光固化3D打印技术的发展进行了展望。

刘月明1董浩霖1刘鹏1杨现锋1赵巍2谢志鹏3

1.长沙理工大学材料科学与工程学院2. 天津城建大学材料科学与工程学院3. 清华大学新型陶瓷与精细工艺国家重点实验室

摘要:

采用基于螺杆挤出的熔融沉积成型方法结合两步脱脂工艺增材制造了PZT压电陶瓷,研究了固相含量对耗材流变性质、密度和收缩率的影响,以87%(质量分数)耗材为主,观察了显微形貌并测试了电学性能。结果表明,制备的高固相低黏度打印混合料呈现典型的剪切变稀流变学性质,具有优异的打印性能,成功打印了壁厚1 mm的环形阵列、阵元间距为0.25 mm的矩形阵列和30°倾角的环形薄壁生坯样品,且PZT陶瓷样品层间结合良好,成功制备了无支撑球壳结构的PZT陶瓷样品。随着固相含量的增加,PZT陶瓷的密度随之升高,固相含量为87%时,PZT陶瓷的密度为7.82 g/cm3,压电常数d33达到316 pC/N,为制备复杂结构的PZT压电陶瓷提供了新的思路。

周玉贵1,2赵文璞1李想1季惠明1

1.天津大学材料科学与工程学院先进陶瓷及加工技术教育部重点实验室2. 航天特种材料及工艺技术研究所

摘要:

以甲基三甲氧基硅烷与乙烯基三乙氧基硅烷为原料,添加SiO2气凝胶粉体,共同水解混合制备SiOC溶胶浆料,采用直写型3D打印和常压干燥制备SiOC基气凝胶,对其微观形貌、隔热及力学性能进行了探究。结果表明,该材料具有较低密度及收缩率,热导率为0.03665 W/(m·K)。采用TEOS溶胶凝胶法对其填充修饰后,热导率有效降低至0.017 W/(m·K),抗压强度提高至1.87 MPa。TEOS填充形成的SiO2气凝胶填充了3D打印SiOC基气凝胶的宏观孔洞和内部的微米孔结构,有效降低了气相传热途径,从而提高了隔热性能。

缪新宇1刘双宇1陆萍2张福隆1Vasilieva Tatiana Mikhailovna3黄传锦1王立岩1王斌华4

1.盐城工学院机械工程学院2. 盐城工学院汽车工程学院3. 莫斯科物理技术学院 4. 江苏铬莱伯数字科技有限公司

摘要:

基于光固化3D打印技术需要高固相含量、低黏度的陶瓷浆料以防止烧结陶瓷部件产生裂纹、孔洞、翘曲等缺陷,通过测试流变性能与固化性能,本文优化了树脂单体的选用及配比,采用KH550、KH560、KH570三种硅烷偶联剂对Al2O3粉体表面改性,以改善陶瓷浆料的流变性能和稳定性,探讨了硅烷偶联剂降低Al2O3陶瓷浆料体系黏度的机理,获得了固相含量为75%(质量分数)(体积分数为45.5%)、黏度为4 540 mPa·s的Al2O3陶瓷浆料,并提出了一种光固化Al2O3陶瓷浆料制备的优化方法,这有望对用于制备复杂陶瓷的高固含量、低黏度的3D打印Al2O3陶瓷浆料提供帮助。

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷