随着米其林与法孚成立合资公司,原因是米其林看重法孚在工程领域的生产线和交钥匙工程能力。再到Concept Laser推出的主动质量保证监控系统QMmeltpool 3D将SLM技术的增材制造设备的智能化向前推进了一大步。整个增材制造未来的方向逐渐明朗清晰,那就是智能化、自动化与集成。除了硬件、软件的配合,解决方案也变得尤为重要,典型的案例包括Materialise以及Additive Industries / AddLab的公司正在进行这方面的努力。

比利时的Materialise公司在设计优化方面突出的实力是基于Materialise研发的软件及其数据数理能力:

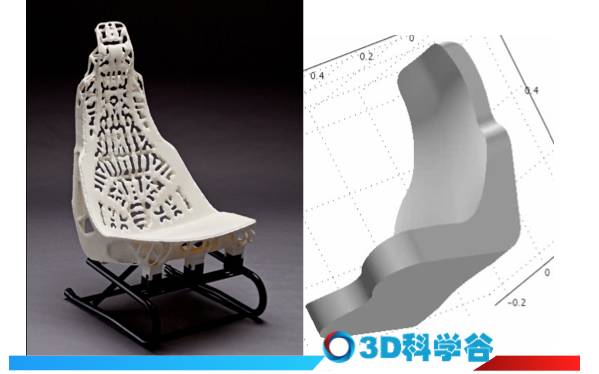

图示:汽车座椅轻量化 (来源:Materialise)

仅仅是为了减重,方案可以有很多种,然而如何优化这些方案,达到最好的零件性能和重量比,这就需要强大的软件计算能力和工程学能力的有效结合。

图示:方向盘轻量化 (来源:Materialise)

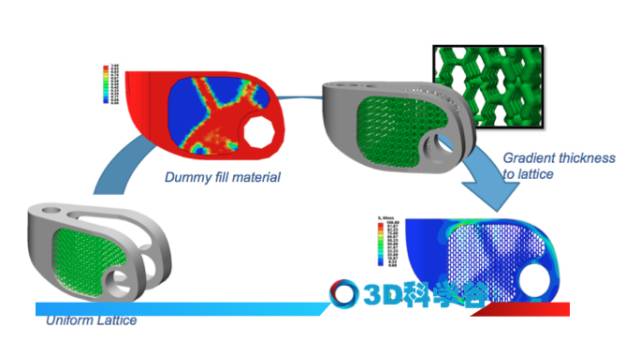

Materialise在一系列的设计优化方面进行了积极的探索和尝试,典型的案例如下图:在零件的轻量化过程中先是将中间的部分去掉,然而通过有限元FEA的分析结论是零件在强度上达不到标准要求,然后Materialise尝试在中空的部分加上了网状结构(图示左下角Uniform Lattice)以增强其力学性能,然后进行又一次的有限元FEA分析,结论是仍然达不到力学要求。最后,Materialise在对重量支撑最密集的区域(红色区域)采取了渐变加粗网格的设计,从而达到了最优的结果:相同力学性能情况下最佳的重量密度比。

图示:零件优化的探索,从均匀的网格结构到渐变加粗的网格结构 (来源:Materialise)

AddLab有9个工业伙伴,大家一起推出了一个叫做”Open Innovation”的合作,致力于设计的创新以及将增材制造推向生产领域。设计方案主要针对一些高端的零部件,研发成本由成员之间分担,学习曲线以及研究成果在成员之间分享,包括增材制造参数、性能、形位公差以及表面质量。

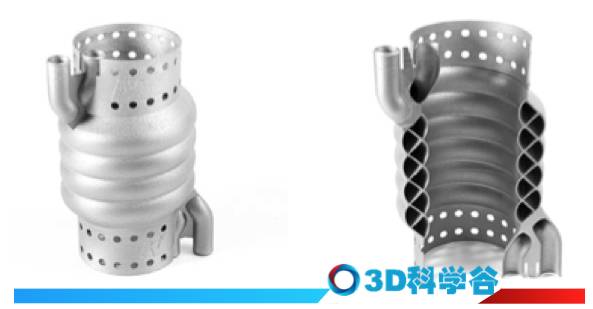

AddLab的经典案例可以很好的说明为什么设计是开启增材制造潜力的钥匙。该案例是热交换器,增材制造出来的该组件具有液体热逆流交换的两个独立通道,整个组件可以放在不同的环境中,既可以用来吸收或也可以用来提供热量。

AddLab另一的经典案例,图示为一个典型的航空领域零部件,右边的设计是通过增材制造的方式来生产,其结构为仿生力学结构,该结构可以完全满足左图(传统方式)生产出来的零部件的性能要求,然而其重量仅仅相当于左图零部件重量的四分之一。

设计的原理是通过拓扑优化软件来决定如何用最少的材料来达到最大的设计学效果,包括哪里需要材料,哪里的材料可以去除。下一步,在用工程学的方法来检查该电脑设计模型,从审美或功能的角度上加以修改,并且使表面更加平滑,从而使设计模型看起来像一个工业产品而不是一种仿生结构。另一个关键因素是需要考虑在生产过程中的支撑结构,支撑结构必须体现在设计中。然后再考虑材料和加工参数,最后这些技术元素“打包”到3D打印设备里,令人感叹的设计产品就这样产生了。

左图:电脑设计模型,右图:增材制造出来的产品

零件在粉末床上打印出来,初始层必须牢固地固定在建板上,否则当新鲜的粉末在粉末床上扩散时,它会被推走。相同的原因,组件的水平部分需要支撑结构。

其次,激光束诱导出非常高的温度,在激光熔化粉末非常小的地方突然变得非常热。而当热量消散时,金属迅速从熔融温度中冷却。这种极端的加热和冷却循环不断地再每一层的构建过程中重复,带来了此起彼伏的热膨胀和冷收缩,从而引起了材料的高应力,有可能对产品的尺寸精度产生负面影响。所有当一个设计产品完成后,需要通过扫描仪来做形位公差检测,以及相应的应力检测,微观结构检测分析,表面粗糙度检测,甚至是X光检测。

来源:Materialise及Metal Additive Manufacturing