瑞士ETH苏黎世联邦理工学院丰富了3D打印在复合材料设计与精湛的显微特征方面的应用优势,利用多材料磁力辅助3D打印系统(MM-3D printing),科学家实现了5D打印,开发出多功能的变形软装置,这种装置可以用于创建类似人体肌腱或者肌肉的机械连接系统,或者用于制造软机器人的选择性拾取-放置系统。

根据研究结果,结合多种材料的特性通过3D打印技术就可以创建动态的可编程对象实现4D打印或者5D打印。我们过去看到过负载的正极和负极材料的锂离子电池直接布线油墨的创作;也看到过结合细胞的生物相容性水凝胶来探索组织再生的可能性案例。这些3D打印的设计往往模拟于自然界中活细胞生长生物材料的机制,但是直到现在,人类设计的结果也没有达到与大自然选择的结果相同的复杂水平。与常规的3D打印技术相比,活细胞打印多出了包括独立局部成份和纹理控制水平两个维度。

ETH苏黎世联邦理工学院所谓的5D打印,指的是在增材制造的3D打印的三维空间外,还包括了合成物的局部控制的组合物(第四维度)和颗粒方向(第五维度)的材料设计。受自然界经过进化的“精心设计”的异质结构的启发,例如植物可以根据环境因素的影响而改变自己。研究人员设计出在五维空间内通过编程设计出合成微结构。

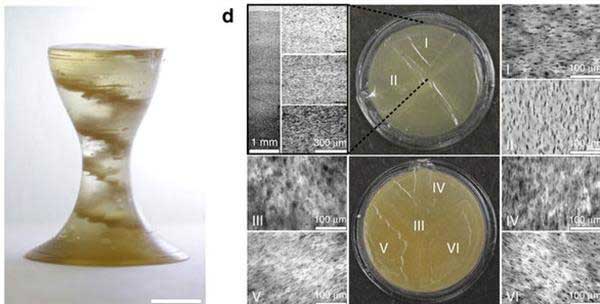

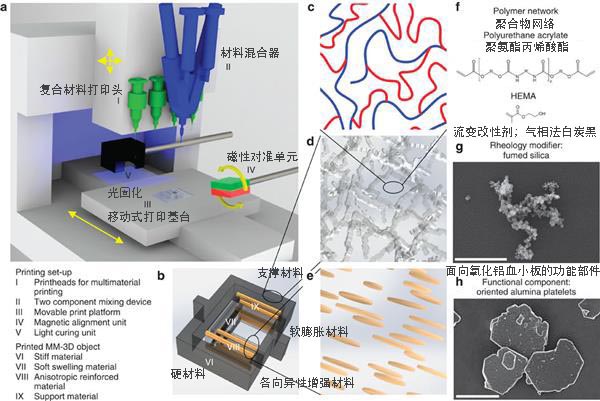

图片:打印原理

为了达到“5D的可编程性,”科学家用悬浮在液体感光树脂中的具有磁响应粒子油墨来打印。他们改装了商业3D打印机3DDiscovery的regenHU。三维打印机配备了四个独立可寻址的注射器,可收取不同配方的油墨,还集成了一种双组分混合和分配装置,使油墨在组合物中逐渐改变。至于油墨,使用了不同的流变行为的2种单独的油墨:一种是具有粘弹性的灰色“成型”油墨,用于产生一个外边缘;另一种是低粘度的米色“纹理化油墨”,用于轮廓内的打印。

图片:3DDiscovery的regenHU打印机

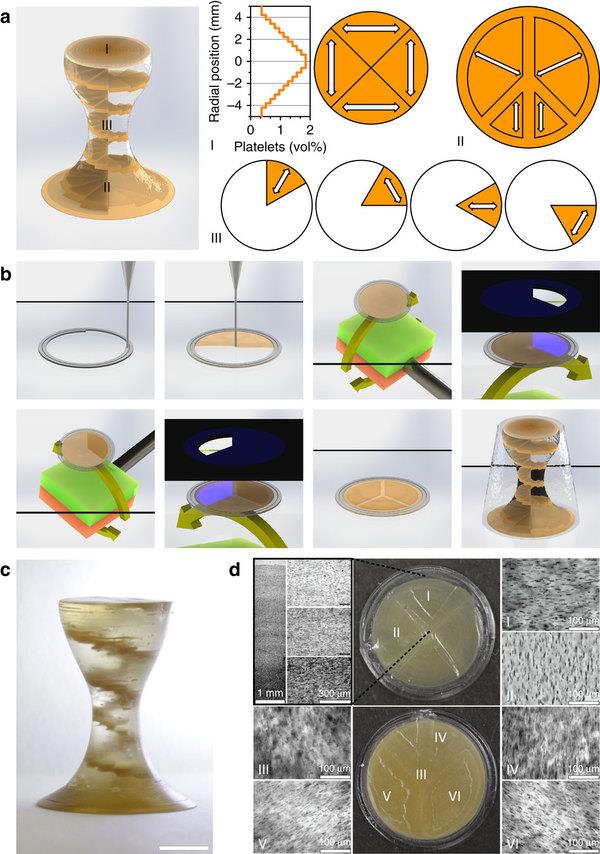

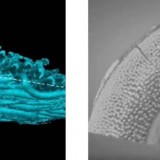

科学家打印了复杂的几何形状和复杂的异构组织,这种结构被称为“螺旋”,该结构具有凸、凹在外面的曲率,而其内部则将众多小片汇集成螺旋楼梯的形式,从底部一直延伸到顶部。整个对象的大小仅为18毫米,其圆形底座直径为16毫米,顶部直径为10毫米,总共由60个圆形层组成。科学家们称,这种极端复杂的小尺寸3D打印对象代表了一种更加先进的人造物体,这种物体更加接近于生物材料和植物系统中那种丰富、复杂、高效的几何形状。

图片:内部螺旋微观结构的打印对象

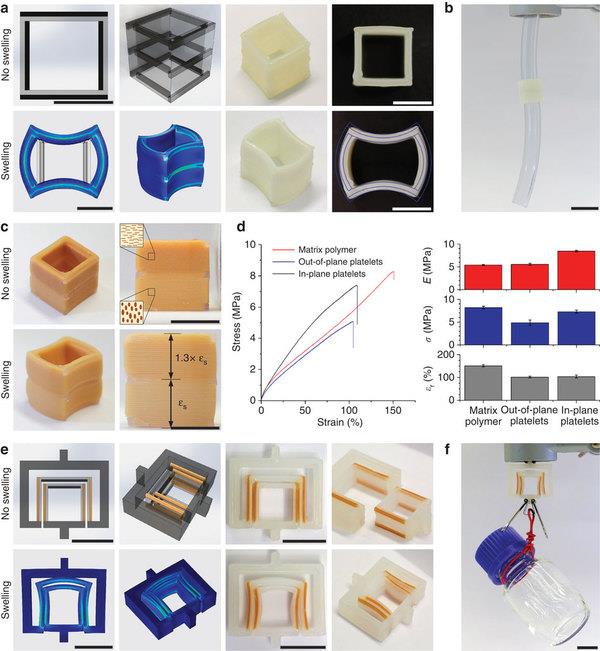

研究人员还能够创造出柔软的机械紧固件和三维形状变化的钥匙锁连接器。利用非均匀复合材料的形状变化,完全可以通过紧固系统预先编程好的形状变化来驱动不同部件之间的机械互锁。这种紧固系统可以创建类似人体肌腱或者肌肉的机械连接系统,也可以用作能够自主触发的灵活关节,以及软机器人技术中的选择性拾取和放置系统。

图片:可编程变形的软机械紧固件

该研究得到了美国空军科学研究办公室、瑞士国家竞争力与研究中心(NCCR)和苏黎世联邦理工学院的资助。利用仿生设计原理,通过3D打印技术达到更广泛的参数空间,将有可能加速开发新一代的智能复合材料使其具有无与伦比的性能和功能,具有更多的生物相容性,丰富环境友好的资源。

编译自:3ders.org