2014年3月14日,空中客车公司与西北工业大学签署合作协议,将共同开发激光立体成形技术(激光3D打印技术的一种)在航空领域的应用。

该项目将重点研究激光3D打印技术在飞机部件制造中一次打印成形、减少加工余量以及材料在成形过程中变形等难题。由西北工业大学凝固技术国家重点实验室承担项目的样件制造,空中客车公司则承担样件的测量和评估工作。近两年来,被认为推动了第三次工业革命进程的3D打印技术已经迅速成为媒体关注的热点。其中,西北工业大学凝固技术国家重点实验室是一所在国内外凝固领域实验室中研究队伍规模最大、覆盖面最广、综合性最强的实验室,备受业界肯定与关注。

作为该重点实验室主任的西北工业大学教授黄卫东,不仅开拓了高性能致密金属零件激光立体成形技术研究新领域,形成了完整的激光立体成形科学基础、制造工艺与装备技术,而且已经应用于先进飞机和发动机高性能复杂结构金属零件的快速成形与修复,解决了国家高新工程中一大批急迫的技术难题。

从1999年至今,黄卫东担任西北工业大学凝固技术国家重点实验室领军人已有15个年头。作为中国铸造学会理事长与自然科学基金委员会金属学科评审专家,他的主要研究领域便包括高性能致密金属零件的激光快速成形技术。对于此次与空中客车公司的合作,黄卫东接受记者专访时说:“激光立体成形是一种金属高性能增材制造技术,我们的目标是运用这种新技术来实现材料的最高力学性能,这是一种非常苛刻的要求。”黄卫东表示,长期以来自己最关注的问题之一便是——如何让飞机的金属结构件又轻又强且可靠。“航空航天结构件发展的永恒需求之一是减重,实现减重有一条永恒的技术路线,即整体化。” 所谓整体化是指,将原本由很多零件组装形成的部件在制造环节直接做成整体部件。黄卫东指出:“但是,这种整体件结构通常相当复杂使得制造的难度加大,同时由于采用强度、韧性非常高的高性能材料而进一步增加制造难度,仅依靠传统技术实现不仅难度大,而且成本也非常高。”

早在19年前,黄卫东便提出了能兼顾复杂形状和高性能的金属零件的激光立体成形新技术构思。但在当时的技术条件背景下,该前沿前瞻性的目标自提出伊始便遭到周遭的反对。“当时大家都认为这个目标根本无法实现,但我认为从理论上是可行的,所以便坚持去做。”黄卫东说。正是源自这份坚持,如今黄卫东和他的科研团队在这一领域已处于全球领先的行列。他表示:“为什么空客找我们合作?因为目前全球航空航天工业都希望应用3D打印技术来解决传统技术无法解决的问题,我们团队长期的研究积累被空客认为有可能率先取得突破。”

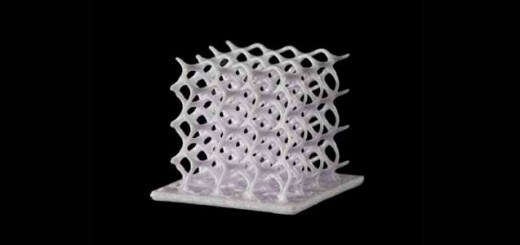

作为全国最高水平的凝固技术国家重点实验室,目前西北工业大学凝固技术国家重点实验室所研究的高性能3D打印也是凝固技术的延伸。黄卫东说:“凝固技术需要不断探索,我们希望能在前沿探索一些未来可能的新技术与新路径。” 在原本学习铸造专业的他看来,当代重大科学技术成就的取得愈发依赖不同学科间的交叉与融合,自己所从事的金属高性能3D打印尤其如此。“过去铸造行业并不使用激光,而且3D打印是数字化的热加工技术——这其中便涉及到激光与数字化技术,而研究人员原本的专业可能只是材料学。因此,我们都要花大力气去了解3D打印中的激光、计算机、数控甚至设计等技术,实现了不同专业的跨界与交叉。”黄卫东说。他认为,自己所从事的3D打印研究对于未来工业发展最重要之处在于,其带来了一种全新的理念。“这种全新的理念也包括将发生根本性变化的设计模式。3D打印带来了前所未有的跨学科融合,因此目前我下工夫最多的是与工业界,主要是航空航天工业界探讨基于3D打印技术更新传统的设计理念。”

过去设计多数屈从于落后的制造方式,久而久之便导致设计者的思维受到无形的束缚。黄卫东表示:“设计者们不敢去设想新的设计,所创造的都是经验性的旧设计。而3D打印几乎面对任何复杂结构都能制造出零件,所以现在设计人员可以甩开包袱,不用再担忧制造水平是否能实现自己的设计要求。”