液压阀块集成块是复杂的组件,其中许多管道走到一起并相交。传统的加工方式,液压集成块的交叉歧管是通过机械加工交叉钻孔完成的。然而由于机加工的角度限制,一方面流体效率不能得到最高效的优化,经常需要在流道内部添加插头来调整流量,另一方面加工过程中还面对着同位精度的挑战。

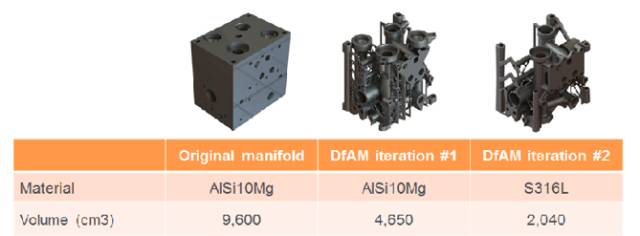

3D科学谷曾介绍过雷尼绍针对液压块优化的解决方案,现在在曾经瘦身过一半材料体积的液压块基础上,雷尼绍又进一步优化,将瘦身进行到底,而这一次,又瘦了一半材料体积…

在新故事开始之前,我们先共同回顾关于液压块的初期优化是怎么完成的:

一期:瘦身一半

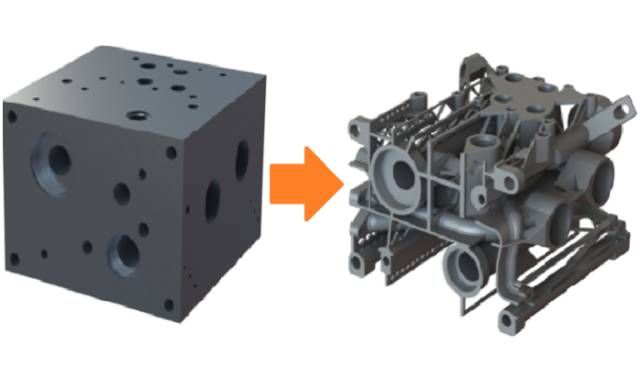

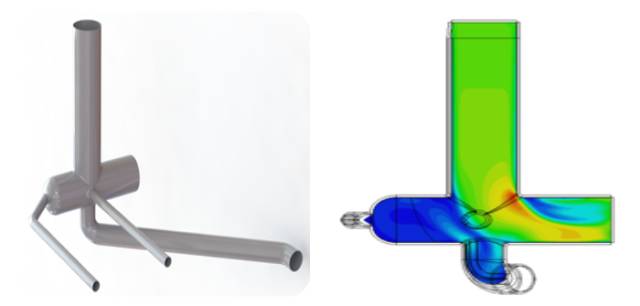

图:第一次设计迭代

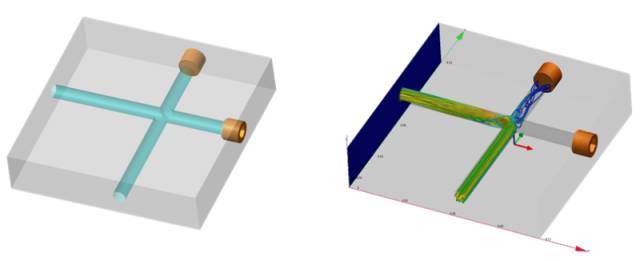

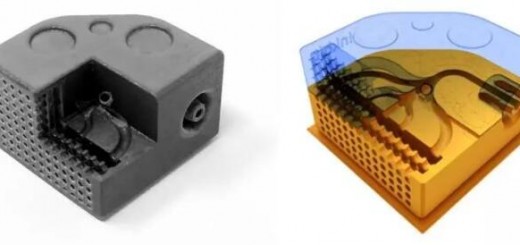

图像显示了流体通道内部90度垂直交叉的结构,而流体方向发生了90度的弯曲,其加工方式通过交叉钻孔,并在流体块的一段有终端插头。

图:流体90度的急转弯

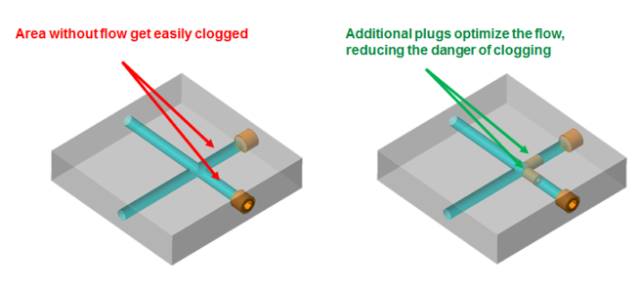

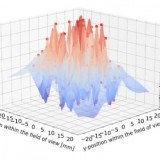

计算机流体动力学(VFD)分析,显示有些区域会面临流量小的问题,而有些部位则会面临湍流现象。为了调整流形则需要进一步的内部插头,但增加了复杂性,而且并没有改变流体必须通过急转弯的局面。从流体力学的角度来看,传统方式加工的液压集成块设计存在许多有待改进的空间,只是当时我们没有3D打印技术这么灵活的手腕。

图:为解决左图流体的通畅性,右图增加了内置插头

选择性激光融化增材制造技术,通过一层一层融化金属粉末来制造产品,使得我们能够预先优化设计流体内部的流动路径,同时减少不必要的阀体重量。

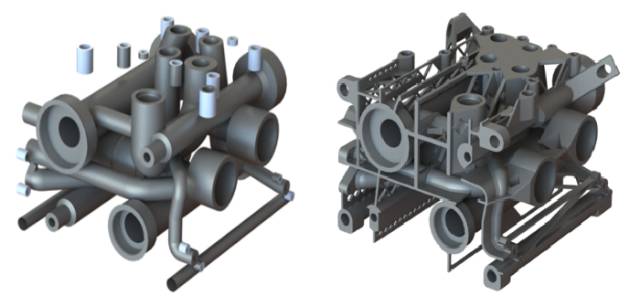

第一步:提取流体路径

第一步是提取流体路径,包括那些交叉钻孔设计,这跟传统机械加工从一个坚实的金属块开始不同,这一步需要把传统加工流体并不通过,而只是为了加工需求而钻的孔的这部分设计去掉。留下那些流体会经过的管道,和功能歧管。最后提取的设计如右图。

第二步:优化流形

现在,我们开始减少和简化流体流动路径,无需交叉钻孔的设计约束,并且可以将锋利的角换成圆形弯曲的设计而减少湍流现象,图像显示了一个流动路径概念,确定流动分离和停滞区。

第三步:确定壁厚和支撑结构

一旦流体路径进行了优化,我们需要确定壁厚和支撑结构,使用有限元分析(FEA)应力模型来计算和分析流体力学压力。

最后,支撑结构作为一个支架来保持组件一起,并且在构建过程中起到构建支持和锚的作用。

这个伟大的例子不仅仅将液压阀体减重50%,而且还改进流体流动的效率,避免了进一步组装需要,提高了阀体性能和稳定性。

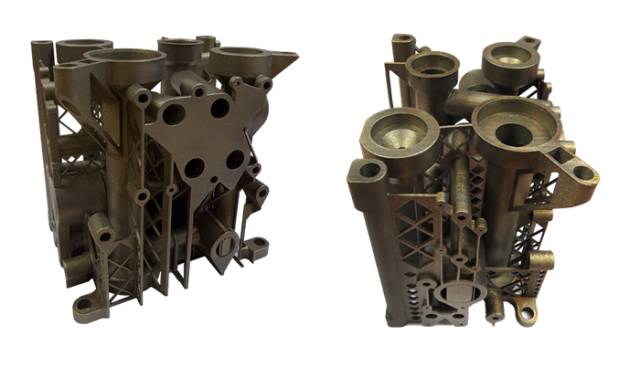

二期:继续瘦身一半

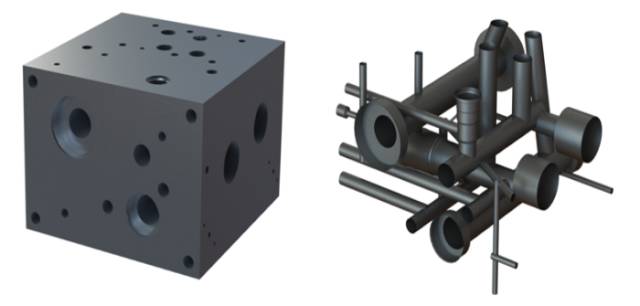

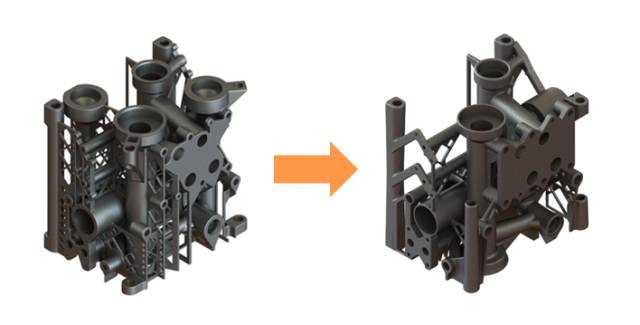

图:二次设计迭代

二次设计迭代时考虑到阀块是串联使用的,如果哪个阀块坏了就需要被拆卸单独维修,因此,这些阀块需要容易被拆卸下来。另外一个考虑因素是需要增加零件的刚度,以避免在精加工过程中的阀块发生颤动,所以二次设计迭代的时候将材料从铝合金替换成不锈钢。

二次迭代带来79%的材料体积减少,并且由于增材制造的时间很大程度由需要熔化多少材料才决定,这使得增材制造的时间也大大减少,而节约来自两方面:材料的解决和加工时间以及加工成本的节约。

不仅如此,阀块的性能也得到了显著的提高,流量效率提高了60%,并且与现有的设计是兼容的。由于使用了更强的材料,阀块出现故障的概率也大大降低了。

下一步的探索或许会带来更多乐趣,包括通过整合管接头的歧管设计,以减少零件计数和装配成本,增材制造技术正在为这些探索的乐趣提供切实可行的实现途径。

案例来源:雷尼绍全球方案中心总监:Marc Saunders

版权声明©3D科学谷

网络转载必须注明来源3D科学谷