如果你是纳斯卡赛车的粉丝,那你应该知道遵守纳斯卡的比赛规则是出于对车手的安全考虑。此外,纳斯卡还喜欢采用与民用车相关的技术。

上世纪80年代,大多数汽车制造商(那些制造民用车的厂家)从化油器改为电控燃油喷射。2012年,纳斯卡终于决定进行变革,要求所有车辆都安装电控燃油喷射系统。

新规则要求安装继电器控制箱,用于负责从12V电源切换到燃油泵、传感器和传动装置。继电器控制箱含有两个断路器,但共有七条电路。这意味着五条电路不受保护。各支车队很快就遇到了断路器跳闸的麻烦,于是许多车队只能完全绕过该设备。然而,问题是这造成所有电路都不受任何措施保护。

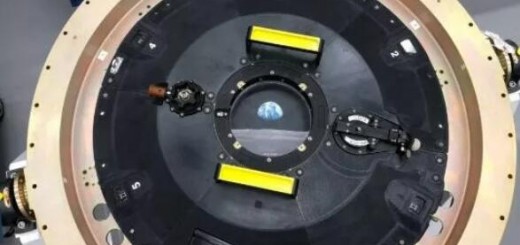

DC Electronics是一家定制电气系统的领先制造商,作为纳斯卡的供应商,想要提供解决方案。他们决定创建一个单元模块,所有电路都预先设定为可安全处理的最大电流。如果出现故障,通过元件的电流超过最大设定,那么将在危害扩大前自动关闭。

既然问题可以解决,那就需要找到最适合的材料和生产方式去制造这些继电器控制箱,尽可能轻盈的同时具有高耐热性。材料本身不应导电。另外,重要的是可以快速变更设计,测试不同尺寸。

DC Electronics向增量制造企业CRP USA寻求帮助。两家公司采用3D技术,共同设计和研发了继电器控制箱外壳,采用CRP USA专有的打印材料。该材料名为Windform LX2.0,是一种填充玻璃纤维的聚酰胺系材料,用于选择性激光烧结机器。它具有高强度,不导电,且熔点大约为180℃。当然还有其他优点。

“促使我们使用Windform材料的最主要原因是零件打印速度、材料属性特点及运输便利性,” David Cunliffe说,“而且,CRP USA还帮我们进行了外壳设计。希望今后能与其继续合作,研发过程中继续使用Windform材料。”

3D打印的电器控制箱外壳已经过赛道上的仿真试验,获得了骄人的成绩。本案例中,3D打印帮助找到了复杂问题的解决方案,而传统制造业束手无策。

来源:富斐科技