航天领域正在成为金属3D打印的主要驱动力之一,其中的一大原因是航天领域对零件减重的需求十分明显,而3D打印在分布最少的材料实现最佳的性能方面有着先天的技术优势。

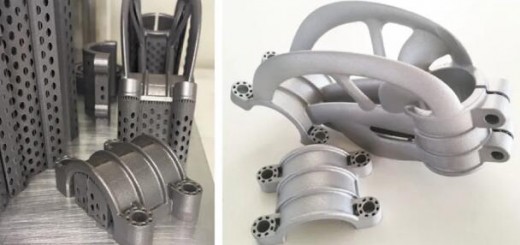

近日,比利时3D打印公司Materialise与数字化服务巨头源讯(Atos)携手,开发出了一个突破性的航空航天部件:3D打印的钛金属插入件,该部件是一个高负荷的零件,比之前通过传统方式制造的插入件轻了近70%。

来源:3ders

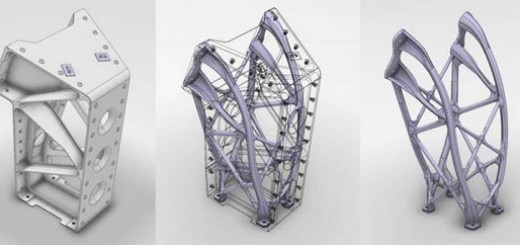

该插入件的作用是用来固定和连接大尺寸的卫星结构件,也是用来转移卫星和其他约束结构的高机械负载。最初,通过两家公司的团队对当前使用的部件进行了全面的研究,将其重量减少到了只有原来的三分之一,同时还提高了该部件的机械性能。而在后期的研究中,共减重了66%。确切地说,研究人员将该插入件的重量从原来的1454克减到了500克。

来源:3ders

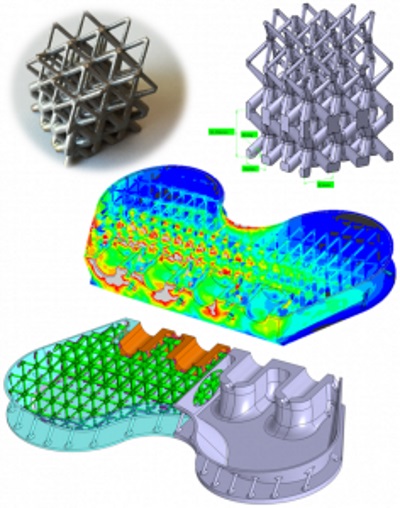

重量上减少了近70%,这为更广泛范围内的成本节约铺平了道路。之前这种插入见是由铝或钛合金制成的100%实心结构。体积大且笨重。通过3D打印技术,插入件的内部被掏空或以晶格结构来代替,从而在不牺牲力学性能的基础上减轻了重量。虽然,打印成本高达2万美元,而目前将1千克重量的物体送入地球轨道的成本大约是2万美元,考虑到减重了将近1千克的重量,其生产成本就不算昂贵了,而像这样更加节约材料的3D打印部件可以为航天部门节约数以百万计的成本。

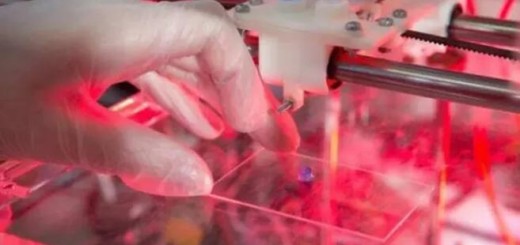

项目团队用钛金属3D打印出了两个最终的部件,通过Materialise在德国不来梅的金属3D打印工厂制造出来,设备是选择性激光熔化(SLM)3D打印系统,这家工厂也是Materialise最大的金属3D打印中心。