如今的3D打印可以说渗入到车辆领域的方方面面,从宝马、福特等将这一技术用于轿车的研发与个性化定制,到Energica用于摩托车,再到康明斯拓扑优化柴油发动机支撑件…

另外一家,雷诺卡车一直在使用3D打印用于车辆的研发过程,相比于私人轿车来说,卡车是个看似笨重的大家伙,不过雷诺的所有新车研发都不会止于设计,而是通过3D打印和其他方法将原型制作出来,经过挑剔的验证过程,再进行下一轮的设计迭代。

法国卡车和军用车辆制造商雷诺卡车正在开发一个金属3D打印过程,这将有助于提高发动机性能。雷诺发现增材制造有助于使发动机更紧凑,重量轻,从而更有效。根据最近的一次新闻发布会上,雷诺卡车动力总成工程部已经在里昂通过3D打印技术制造了 DTI 5 4缸发动机的原型。

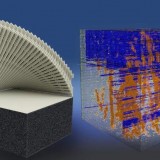

正如我们已经看到在汽车行业已经通过金属3D打印实现了前所未有的设计自由度,这意味3D打印用于那些具有复杂结构和形状的零件制造的时候可以制造得相对轻松。

对于设计和制造引擎,3D打印带来的直接好处是使得引擎零件数量减少。到目前为止,3D打印已经帮助雷诺卡车的工程师减少了25%的DTI 5发动机零件的数量。

雷诺卡车项目经理Damien Lemasson认为,增材制造释放了设计师的创造力,金属3D打印是明天的发动机的颠覆之源,发动机将更轻,功能更强大,从而达到最佳的性能。

在随后的台架试验中,发动机连续运转600小时无故障,这被证明是成功的。使用3D打印制造的发动机部件达到了良好的耐久性,不仅如此,工程师们设法将四缸发动机的重量降低了约120公斤,比其整体重量减少了25%。可以想见,在较大的负载卡车运输环境下,减重带来的降低燃油消耗为车队带来明显的效益。

据雷诺卡车,其金属增材制造技术将主要用于小批量的零件制造。该公司希望扩大3D打印的应用范围,以更大的规模方面帮助提高卡车的功能和性能。

雷诺卡车以其创新、高效和经济等特性而闻名世界。 雷诺卡车是欧洲最大的商业卡车制造商之一,其前身是创建于1898年的雷诺汽车公司和另一家创建于1895年的制造厂。雷诺卡车提供各种类型的商业卡车,包括市内运输轻型卡车以及长途运输车和重型卡车等。

版权所有3D Science Valley,转载请链接至:www.51shape.com

网站投稿请发送至editor@51shape.com