大规模定制或个性化大规模生产,是一个必然的制造趋势。灵活的计算机辅助制造系统生产定制产品不仅仅是一个时髦的词,更是一个前瞻性的生产方式。结合低成本大批量生产与个性化定制的灵活性,有效满足成本与定制化两个需求。

然而,仍有一些重要的问题需要解决。目前实施大规模定制的最大障碍之一是缺乏足够的质量检测与测试手段。如果没有标准化的方法来更好的预测加工过程,那么通过试错的方法获取的加工经验是成本昂贵的。

但这一切可能即将改变,德国Fraunhofer研究所宣布推出一个新的模拟软件,将有助于预测和捕捉缺陷,并引导用户走向潜力的个性化大规模生产解决方案。

很多制造商不清楚如何考虑材料的特性,以及这些特征如何影响最终产品或其加工性能。大多数时候能够获得满意的打印结果,基于制造商不断尝试,不断“交学费”的结果。

当然,除了材料的特性,当前不同的增材制造设备其细节上的工艺也有不少差异,建模和仿真的挑战是捕捉来自特定制造商的独特性。从质量和认证的角度来看,仿真软件需要配合不同的设备基于物理的可量化的机器参数,建立数据档案。其他的因素,包括材料后处理变异影响增材制造结果的性能亦需要考虑进来。

这带来了仿真的复杂性。相对来说实现增材制造建模需要达到的几何形状是比较简单的,难度在于实现那些尤其是航空航天领域非常严格的性能标准,包括强度和疲劳性能。

仿真软件自身也需要不断地优化,这需要联合整个增材制造生态系统,仿真软件需要与机器制造商合作,以获得设备的物理参数权利;需要与材料供应商合作,以保证材料科学指标是正确的;需要与测试专家合作,以确保正在测试的零件是正确的;需要和与用户合作,以确保得到更多的预测结果与实际效果之间匹配的权利。根据所有的材料、设备和产品的关键信息,预测如何改变材料,机器和建模。仿真最终的目标是为了使人们不需要交“学费”,将设备当成试验品,仿真的目的是不浪费时间和金钱,避免错误发生。

Fraunhofer软件承诺,创造从设计到模拟仿真之间的平滑过渡,而且Fraunhofer的方法适用于许多不同的制造工艺和不同的材料。

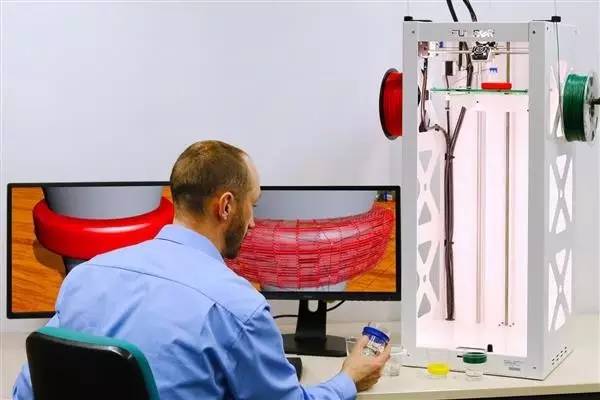

具体来说这款软件解决方案是由Fraunhofer IGD计算机图形学研究所开发的,核心是基于数学算法。通过基于物理的仿真模型推导加工过程,根据那些限定条件,Fraunhofer软件计算内部应力的分布和绝对值,可以判断零件的质量是否稳定。

Fraunhofer软件软件的开发将推动分布式制造的快速发展,分布式制造的理念是产品生产的单位时间消耗变得无足轻重,1万个分布式制造点生产出单个成品,与1万个成品在1个加工厂制造,其产能一样。而且前者无需仓储、物流的环节。

在分布式制造平台上,任何人即使不具备建模的知识,但只要有产品设计的创意,就可以和设计师及时进行沟通,设计出自己想要的数字模型,然后通过3D打印机来实现;另一方面,这个平台必须能够确保证设计师赢利,设计师的创造力、创意思维才能源源不断地发挥出来。一旦解决了这些问题,互联网与制造业就可以彻底打通。有了完善的设计师平台,在人群聚集的互联网上,创新创新思想就可以得到实现;有了基于3D打印生态环境的的分布式制造点,可以为制造中心周边的普通用户提供个性化定制的产品。

Fraunhofer仿真软件将使得生产的质量更加可预测可控制,减少设计师来来回回试错的成本,节约设计时间并减少制造浪费。3D科学谷将对Fraunhofer仿真软件的发展保持后续跟踪与关注。

版权所有3D Science Valley,转载请链接至:www.51shape.com

网站投稿:editor@51shape.com