3D科学谷洞察

“单晶镍基高温合金在航空航天领域应用广泛,如发动机的涡轮叶片、燃烧室等关键零部件,这些部件的榫头磨损后,修复可使其重新投入使用,避免了高昂的更换成本。随着材料科学和修复技术的不断发展,如激光熔覆、等离子喷涂等先进修复技术在单晶镍基高温合金榫头修复中的应用越来越广泛。这些技术能够提供更好的修复质量和更高的效率。修复后的榫头能够维持零部件的原有性能,确保飞机发动机等设备的正常运行,对于保障飞行安全和提升航空器性能至关重要。”

第一作者:任晨宇,陈凯,梁静静

通讯作者:陈凯,梁静静,李金国

通讯单位:西安交通大学金属材料强度全国重点实验室,中国科学院金属研究所

DOI: 10.1016/j.jmst.2024.03.048

作者利用增材制造技术制备出具有单晶结构的镍基高温合金样品,研究其磨损性能并与传统铸造方法制备的同牌号单晶合金样品进行了对比。结果显示增材制造样品具有更加优异的耐磨性能,摩擦系数相比传统铸造合金降低了约20%,磨损率相比传统铸造样品降低74.7%。

通过对磨损组织的详细表征与比对研究,发现增材制造单晶合金优异耐磨性能来源于其更加细小的γʹ强化相和更高的位错密度所带来的高硬度。该工作为增材制造技术在榫头修复与提性延寿领域的应用提供了实验基础与理论支撑。

镍基高温合金凭借优异的高温力学性能,被广泛应用于飞机发动机涡轮叶片的制备。然而,由于服役环境严苛,位于叶片与涡轮叶盘连接处的榫头易在接触位置发生磨损,影响叶片服役寿命。据统计,由榫头磨损导致的发动机失效占航空发动机失效的17%。如果将榫头磨损的叶片全部进行替换,将带来严重的材料浪费与经济负担;因此,发展涡轮叶片榫头的修复技术以恢复甚至提高其耐磨性能具有重大的经济价值和工程意义。近年来发展起来的增材制造技术在单晶叶片的制造与修复领域展现了广阔的应用前景,利用增材制造方法制备的金属材料,其强度和韧性能够匹配甚至优于传统铸造材料。然而,对于增材制造的单晶镍基高温合金,其耐磨性能相较于传统铸造合金到底孰优孰劣,目前仍存在较大争议,而且很少有文献关注增材制造单晶镍基高温合金在摩擦磨损过程中微观组织结构的演化和塑性变形的机理。

针对单晶镍基高温合金榫头磨损带来的巨大损耗,提出并验证了增材制造技术对受损榫头修复的可行性,证明了增材制造单晶合金相比于传统铸造样单晶合金具有更优异的耐磨性能。结合多种先进表征手段,研究了其磨损过程中的组织形貌、晶体取向、元素与缺陷分布、原子排布等变化,证明其优异的耐磨性能来源于增材制造单晶合金所具有的更高的硬度、更高的位错密度和细化的γʹ强化相。

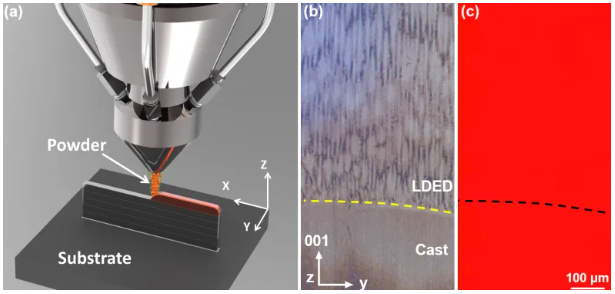

本研究采用激光定向能量沉积技术制备增材制造单晶镍基高温合金试样,设备示意图如图1(a)所示。成功制得具有良好单晶结构的高温合金样品,其枝晶微观组织的光镜照片和晶体取向分布的EBSD表征结果如图1(b-c)。

图1. (a) 激光增材制造过程示意图,增材制造样品的(b) 光镜图和(c) EBSD表征图

图1. (a) 激光增材制造过程示意图,增材制造样品的(b) 光镜图和(c) EBSD表征图

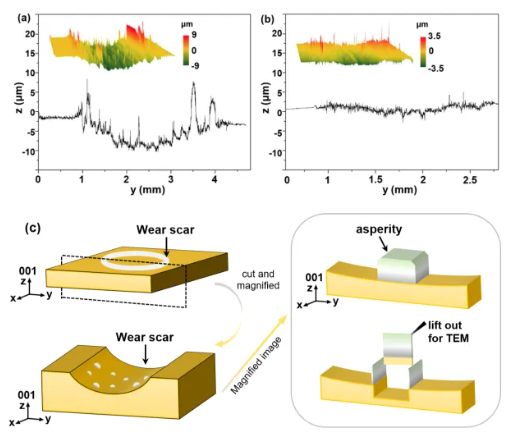

分别对增材制造单晶合金和传统铸造合金进行销盘旋转对磨实验。结果显示增材制造样品的磨痕深度与宽度均小于传统铸造样品(图2(a, b)),经统计增材制造样品的磨损率为0.94 mm3 N-1 m-1,相比传统铸造样品(3.71 mm3 N-1 m-1)降低74.7%。由于在磨损过程中,粗糙峰会最先接触并发生磨损,因此研究粗糙峰对理解组织演化至关重要。为进一步了解磨损过程中的组织演化,作者对磨损组织进行提样与表征,图2(c)显示了粗糙峰区域的提样示意图。

图2. (a) 传统铸造与(b) 增材制造样品磨痕横截面和三维形貌图,

图2. (a) 传统铸造与(b) 增材制造样品磨痕横截面和三维形貌图,

(c) 粗糙峰区域提样示意图

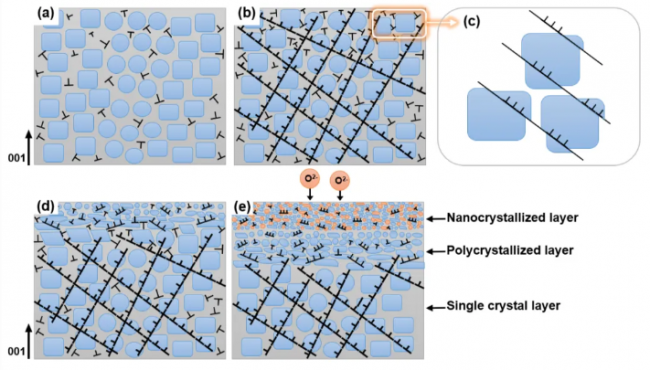

相比于传统铸造样品粗糙峰表面发生了多晶化,增材制造样品的粗糙峰处形成了独特的梯度结构。图3全面的展示了增材制造合金样品的未磨损处、磨痕处和粗糙峰处三个区域的微观组织结构。未磨损的增材制造组织整体保持了单晶结构(图3(a))。磨痕处(图3(b))组织在距离表面约百纳米区域发生了取向偏转,在该层下方仍保持了良好的单晶结构。在粗糙峰区域的梯度组织中(图3(c1-c4)),沿着<001>方向其组织从单晶演变到多晶,且越靠近表面组织越细化,最顶层形成了约2 μm的纳米晶层。

图3. 增材制造样品在 (a) 未磨损、(b) 磨痕区域、(c) 粗糙峰区域的明场像及SAED图;(b1-b2)与(c1-c4)分别为(b)、(c)图中距离表面不同距离组织的SAED图与明场像

图3. 增材制造样品在 (a) 未磨损、(b) 磨痕区域、(c) 粗糙峰区域的明场像及SAED图;(b1-b2)与(c1-c4)分别为(b)、(c)图中距离表面不同距离组织的SAED图与明场像

结合高分辨透射电镜的表征,在增材制造样品粗糙峰区域的多晶区域(距表面2-5.5 μm)观察到大量位错(图4(a)与(a1)),这会促进高角晶界产生并导致组织多晶化(图4(b)与(b1))。随着粗糙峰表面微观组织中晶界和位错密度的增加,氧原子的扩散和氧化反应被激活。XPS结果显示磨损表面大部分元素发生了氧化(图3(c)),在距粗糙峰表面<2 μm的区域中检测到了镍的氧化物(图4(d, e))。

图4. (a, b) 增材制造样品粗糙峰中距表层2-5.5 μm区域组织的高分辨图与对应区域的IFFT图,(c) 磨损表面不同元素的XPS谱,(d) 距表层<2 μm区域明场像与(e) 对应区域的EDS图

图4. (a, b) 增材制造样品粗糙峰中距表层2-5.5 μm区域组织的高分辨图与对应区域的IFFT图,(c) 磨损表面不同元素的XPS谱,(d) 距表层<2 μm区域明场像与(e) 对应区域的EDS图

纳米压痕测试结果显示,增材制造样品的硬度相比于传统铸造样品提高了24%。经分析,增材制造样品的硬化一部分来源于增材制造样品中较高的位错密度(图5(a, b)),另一部分来源于较小的γʹ强化相尺寸(图5(c))。根据 Archard’s law可知,材料的硬度与磨损体积成反比,由此可知增材制造样品的磨损率相比传统铸造样品更低。

图5. (a) 传统铸造与(b) 增材制造样品的初始位错密度,

图5. (a) 传统铸造与(b) 增材制造样品的初始位错密度,

(c) 理论推导的不同尺寸γʹ与临界分切应力Δτ的关系

上述结果表明,增材制造样品在摩擦磨损过程中形成的粗糙峰组织具有独特的梯度纳米结构,其演化示意图总结如图6所示。该梯度结构以额外的细晶强化、第二相强化和应变硬化方式进一步提升了增材制造样品的耐磨性能。

综上所述,本研究利用激光定向能量沉积增材制造方法成功制备了取向控制良好、冶金缺陷密度低的SRR99单晶镍基高温合金,探究了相同对磨条件下增材制造与传统铸造单晶合金组织演化的微观机制,揭示了增材制造合金优异耐磨性能的结构根源,建立了单晶合金组织演变与耐磨性能之间的关系,为增材制造技术应用于单晶涡轮叶片榫头的修复提供了有力支撑。

西安交通大学陈凯教授团队长期从事同步辐射微束衍射技术的软硬件开发,并利用该先进表征方法实现结构功能一体化材料的应力与微观组织调控及性能优化(研究领域及方向详见下图)。陈凯教授2012年入选国家级青年人才,2013年起担任国家级大科学装置上海同步辐射光源专家组成员,2024年起担任陕西省材料及热处理学会理事长,曾主持国家自然科学基金、两机专项课题,并在Science、Advanced Materials等国际知名杂志发表SCI论文80余篇。

联系方式:kchenlbl@gmail.com

Chenyu Ren, Kai Chen, Jingjing Liang, R. Lakshmi Narayan, Upadrasta Ramamurty, Jinguo Li, Microstructural evolution and its influence on the wear resistance of a laser directed energy deposited Ni-based single crystal superalloy, J. Mater. Sci. Technol. 205 (2025) 127-138.

来源

材料科学和技术 l

西安交通大学陈凯教授团队:激光增材制造单晶镍基高温合金在磨损过程中的组织演变及其对耐磨性的影响

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷