3D科学谷洞察

根据3D科学谷的市场观察,中国的增材制造发展呈现出产业链上下游协同发展的积极现象,下游用户不断对零部件的高可靠性、轻量化、复杂构件制造以及成本降低和效率提高提出新要求,倒逼上游设备和服务供应商对增材制造技术进行快速迭代升级,促进了设备的升级换代和材料成本的下降,进而获得更大的下游应用市场,推动增材制造在该领域的产值规模增长。

拿3C行业举例,3C产品通常包含许多复杂的零部件,增材制造技术能够轻松实现复杂结构的制造,如内部冷却通道、轻量化结构等,为3C行业提供了一种更高效、更经济的生产方式。同时,3C行业对产品高一致性和大规模生产的设备稳定性的要求也为增材制造带来了升级设备与解决方案的机遇。

为了满足下游行业对产品一致性和设备稳定性的要求,增材制造企业与下游企业建立更紧密的合作关系,开展技术研发、工艺优化和质量控制等工作,实现产业链上下游的协同发展。

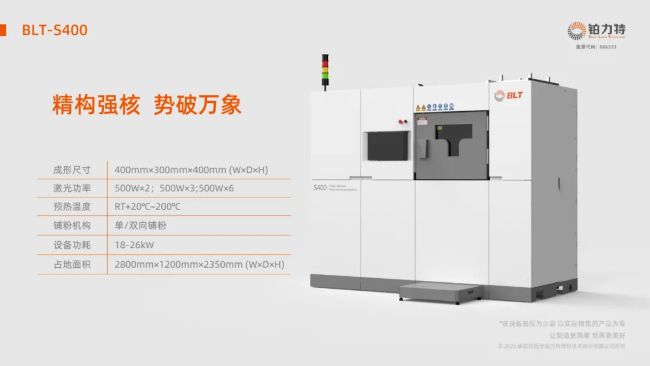

上下游协同发展,这成为中国增材制造获得长足发展的一大亮点和发展的立足点,也是中国的增材制造产业获得快速发展的竞争力所在。在这方面,铂力特凭借其深耕多年的3D打印设备、材料、解决方案、打印服务的全链条布局具备了独特的协同资源,使其在与其上下游协同发展方面获得了长足的价值创造优势,其中BLT-S400获得不断的升级,是铂力特高度重视下游需求,不断精进解决方案的一个很好的例证。

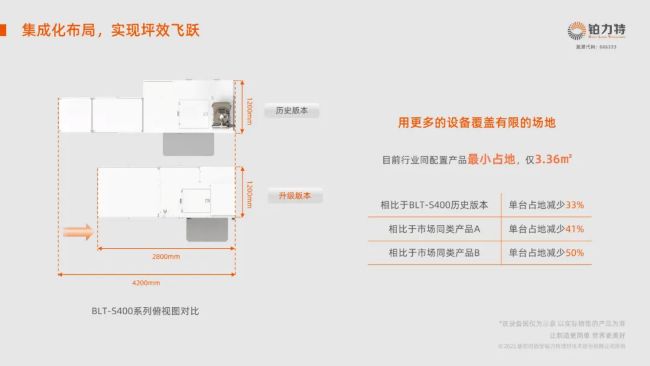

在2025 TCT Asia上,铂力特正式展出升级版BLT-S400并推出智能铺粉方案。此次升级BLT-S400不仅在结构设计上实现了目前行业内同配置产品最小占地,同时也在核心功能上全面革新,以更高效、更智能、更精密的金属增材制造方案,突破空间限制,赋能更广阔的工业应用。

历经7年创新迭代,BLT-S400系列不断提升设备集成度,实现更高坪效。此次升级,BLT-S400在高度集成化的基础上,将占地面积缩减至仅3.36㎡,充分发挥紧凑布局的优势,最大化提升生产效率。

在粉末管理方面,BLT-S400可搭载1V4粉末循环系统,实现高效稳定的材料供应,轻松应对大批量生产需求。以53m×14m的厂房为例,升级版BLT-S400可布局48台设备,较前代方案的32台提升产能密度达50%。升级后的BLT-S400以更小空间,创造更大产能。

通过铺粉体系、智能校准与人机工程的三维协同,BLT-S400系统性提升了增材制造效率并优化炉间距控制。

突破传统边界,铂力特智能铺粉

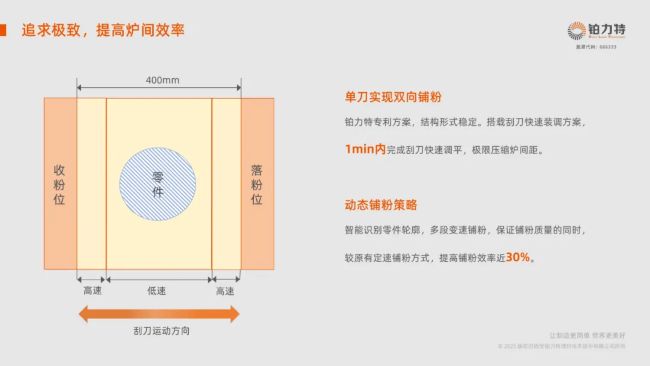

传统铺粉过程中,为解决刮刀在经过零件截面时引起剐蹭影响零件质量的问题,一般会选择途径零件截面时刮刀低速,非零件区域时高速的策略。为了能够更好地兼顾打印质量的同时极限提升打印效率,铂力特推出了智慧铺粉方案,通过结合“智能硬件+数据算法”的方式,为增材制造的规模化应用提供新解决方案。

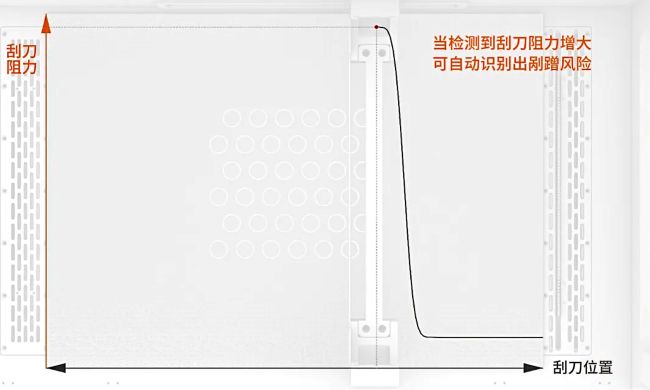

铂力特智慧铺粉通过利用高灵敏传感器实时检测铺粉运动时的刮刀阻力,结合数据算法来动态调整铺粉速度,以实现在非剐蹭区域时全程高速铺粉,较2022年推出的动态铺粉(非打印区速度300mm/s)进一步提升,零件成形区域铺粉速度最高可达300mm/s,保证零件质量的同时提升了单层打印效率,进而提升整体生产效率和产能。

智能铺粉系统具有两大显著亮点:

1.自动变速

智慧铺粉系统搭载高灵敏度传感器,通过实时检测刮刀与零件情况,实现自动变速铺粉。在检测到剐蹭风险时(即刮刀阻力变大),能够实时动态减缓刮刀速度,避免因刮刀过快剐蹭到零件截面。风险过后(即刮刀阻力变小),刮刀自动恢复高速铺粉,确保打印过程平稳高效。

2. 智能处理

智慧铺粉系统还具备智能处理功能,不仅可以通过记录剐蹭位置,在下一层铺粉时提前干预刮刀速度,大幅减少滞后影响。同时,引入了自适应算法,可根据设备、材料等实际情况,动态优化速度参数。

得益于上述技术的优化,铂力特智慧铺粉极大提升了铺粉效率。以往的最高铺粉速度,现在仅相当于智慧铺粉的最低速度。值得一提的是,成形幅面越大,优势更为显著。此外,该系统在加速铺粉的同时,还确保打印质量,降低设备损耗。

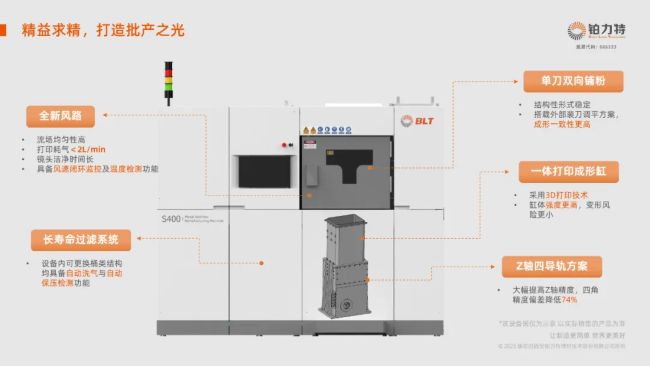

BLT-S400首次融入铂力特专利单刀双向铺粉技术,搭载多种“智慧”铺粉策略。同时开发了刮刀快速装调方案,将刮刀安装流程缩短到1min以内,最大压缩炉间距,提高生产节拍,减少对操作人员的依赖性,实现零件成形质量与效率的双重突破。

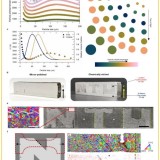

在快速校正方面,BLT-S400通过分离拼接校准与振镜校准,实现设备校准的智能化升级。拼接校准是为了消除多个振镜间的相对误差,确保扫描区域的整体一致性,避免拼接错位。而振镜自身校正是为了消除单个振镜的非线性畸变,保证振镜自身的线性度和重复度。

依托自动提图与偏移量计算功能,铂力特6光设备的全流程拼接校准时间从传统方式的30分钟以上缩短至10分钟。

针对振镜校准,搭载自研BLT-AutoCAL的6光设备耗时仅为40分钟,且搭接精度可达±0.02mm,满足复杂构件的高精度快速制造需求。

与此同时,配备直观的软件交互界面,通过算法预置和流程自动化设计,操作人员仅需2小时培训即可掌握核心功能,大幅降低学习成本与人工干预强度,减少人为误差发生率。

通过风路优化与设备稳定性改进,BLT-S400的打印一致性与设备可靠性进一步提升。针对3C行业产品高一致性要求,Z轴采用四导轨方案,进一步提高了Z轴精度,使四角精度偏差降低74%。同时,设备采用金属3D打印一体化成形缸代替传统拼缸方案,使得缸体强度更高,大幅减少变形风险。

设备采用长寿命过滤系统,并在可更换桶类结构中集成自动洗气与自动保压检测功能,既能避免因更换桶类结构导致氧含量上升,也能快速定位桶类结构安装状态,提高安全性与便利性。

全新风路再度提高流场均匀性,降低因散热不均导致的零件变形或开裂风险。同时,在保证长时间镜头洁净的前提下,设备气体消耗低至2L/min,远低于行业均值,并配备风速闭环监控与温度检测功能,确保设备稳定运行。

经过大规模实际生产验证,BLT-S400系列设备已成功打印超百万件3C产品毛坯,零件平均良品率符合客户标准,设备MTBF(平均无故障时间)可达2000小时以上,充分展现了其在批量生产中的稳定性。

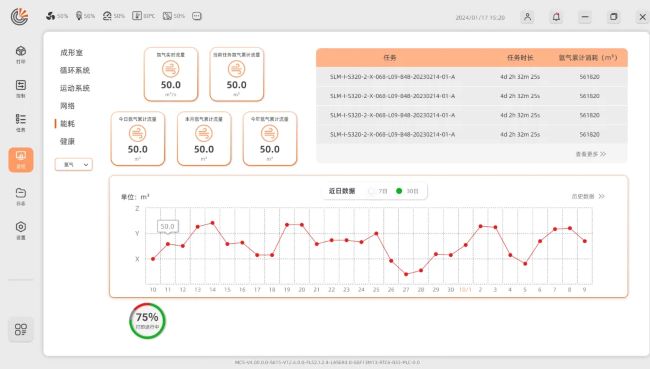

BLT-S400搭载首发BLT-MCS 4.0设备控制软件,以智能化手段提升生产管理效率,进一步优化设备的灵活性和可维护性。

在系统架构上,BLT-MCS 4.0采用前后端分离、模块化独立部署的设计,大幅减少因系统自身问题导致的停机风险。其支持插件式功能扩展,将质量检测、嫁接打印、辅机监控及调试工具集成在MCS上,可实现功能高度集成。

同时,支持分段打印与多段程序合并,适用于多人协作处理复杂模型的场景。设备还可实现边打边剖,无需暂停,满足紧急工艺调整的需求。

在数据管理方面,BLT-S400可实现实时统计出光时间、耗电、耗气等关键数据,助力企业精准预估和优化能源管理成本。

可搭载数字孪生技术,通过各项传感器数据映射至虚拟空间,形成实时运行监控系统,直观展示设备状态,实现更精准的远程管理与预测性维护。

BLT-S400严格遵循国际安全标准,具备完善的安全设计体系。目前已获得ATEX防爆评估、CE认证、FDA激光安全注册等权威认证,同时符合ISO9001、ISO14001、ISO45001管理体系,为客户提供安全可靠的生产保障。

BLT-S400严格遵循国际安全标准,具备完善的安全设计体系。目前已获得ATEX防爆评估、CE认证、FDA激光安全注册等权威认证,同时符合ISO9001、ISO14001、ISO45001管理体系,为客户提供安全可靠的生产保障。

铂力特始终秉持成就客户的理念,提供本地化、专业化、全方位的技术支持与售后服务,助力千行百业客户高效生产。

3月17日,让制造更简单,让世界更美好!诚邀莅临上海TCT亚洲展7F15铂力特展位,共鉴更多突破性升级!

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文